De meeste metalen, vooral staal, hebben speciale oppervlaktebehandelingen nodig voor de gewenste optimale eigenschappen. Er zijn verschillende technieken voor oppervlaktebehandelingsmethoden, maar de meest voorkomende is de oppervlaktecoating. Staal vereist verdere oppervlaktecoatings voor verbeterde corrosieweerstand, slijtvastheid en oppervlaktehardheid. De coatingmethoden verschillen voor verschillende toepassingen. Daarom kan de classificatie van de coatingmethoden erg ingewikkeld zijn. De meest gebruikelijke technieken voor oppervlaktecoating kunnen echter worden geclassificeerd als onderstaand;

- Verzinken

- Elektrochemische coatings

- Dampafzetting

- Conversiecoatings

- Thermisch spuiten

Deze technieken kunnen worden toegepast op verschillende toepassingsvereisten. Aldus hebben deze verschillende processen verschillende voor- en nadelen.

Oppervlaktecoating 1: Verzinken

Verzinken is de meest gebruikelijke oppervlaktecoatingtechniek die bijna overal in de industriële toepassingen wordt gebruikt. Het belangrijkste mechanisme achter het verzinken is de galvanische bescherming van het basisstaal. In de natuur worden elementen bezinkt vanwege hun affiniteit voor reductie of oxidatie. Een bepalende reeks wordt EMF-serie genoemd, waarbij potentiaalverschillen tussen waterstof en verschillende metalen afzonderlijk worden berekend. Daarom bevinden zich meer edele metalen aan de bovenkant van de EMF, terwijl actievere metalen zich aan de onderkant bevinden.

Deze actievere metalen hebben de neiging meer te corroderen dan de edelmetalen vanwege hun enorme potentiaalverschil. Wanneer twee verschillende metalen worden gekoppeld, neemt de corrosiesnelheid van de meer nobele snel af waar de corrosiesnelheid van de meer actieve toeneemt. Aldus beschermt het actieve metaal het edelmetaal tegen corrosie door zijn corrosiesnelheid te verlagen. In het galvanisatieproces is het edelmetaal het basisstaal en het actieve metaal de gecoate zinklaag.

Wanneer de zinklaag mechanisch wordt beschadigd of bekrast, fungeert de zinklaag als het anodemateriaal en fungeert het basisstaal als het kathodemateriaal, zodat de zinklaag de corrosiesnelheid van het basisstaal verlaagt en beschermt tegen corrosie. In het galvanisatieproces treedt een meerlagige coating op. Deze meerlagige vorm bestaat meestal uit intermetallische verbindingen.

Het galvanisatieproces kan hoofdzakelijk worden gescheiden in twee delen die oppervlaktereiniging en zinkcoating zijn. Aan het begin van het proces is een oppervlaktereiniging verplicht. Staalrollen worden over lange afstanden getransporteerd en deze lange afstanden kunnen gevaarlijk zijn voor het staal. Aldus worden spoelen ingevet met verschillende soorten oliën om het oppervlak van het staal te beschermen tijdens deze lange transportintervallen. Het met olie bedekte oppervlak van de stalen spoelen moet worden gereinigd met verschillende soorten alkalische oplossingen om de perfecte verwijdering van vuil en verschillende soorten olie te behouden.

Een goede reiniging zorgt voor een goede hechting tussen het gesmolten zink en het staaloppervlak. Het reinigingsgedeelte verdeeld in drie secties; bijtende reiniging, beitsen en vloeimiddelen. In bijtend reinigingsgedeelte wordt het oppervlak van het staal behandeld met een hete alkalische oplossing die veel voorkomend vuil en oliën verwijdert. In het beitsgedeelte worden de oppervlakteroest en roest verwijderd met behulp van een zoutzuuroplossing. Ten slotte worden in een vloeiend deel de oppervlakte-oxiden verwijderd en beschermd tegen verdere oxidatierisico’s. De gereinigde staalplaat wordt ondergedompeld in een zinkbad voor coating.

De badsamenstelling moet ten minste 98% zuiver gesmolten zink bevatten. De optimale badchemie wordt bepaald door de ASTM A123-normen. De ondergedompelde plaat wordt uit het bad verwijderd wanneer de temperatuur van de staalplaat een badwaarde nadert. Tijdens het verwijderen van de plaat wordt het overtollige zink van de plaat afgetrokken door kanalen die perslucht door het oppervlak van het plaatstaal stromen. De gewenste laagdikte wordt in het algemeen bepaald door de chemische samenstelling van staal, oppervlakte-eigenschappen van het staal en koelsnelheid.

Oppervlaktecoating 2: Elektrochemische coatings;

Elektrochemische coatings gebruiken de elektrostatische eigenschappen van verschillende metalen die een oplossing kunnen zijn evenals ionen of als plaatmetaal. De elektrochemische coatings zijn verdeeld in twee delen; elektrodepositiemethoden en chemische coatings.

- Elektrodepositiemethoden

De elektrodepositiemethode is een veel voorkomende techniek voor niet alleen het coaten van de metalen oppervlakken, maar ook het extraheren van de metalen. Elektrodepositie ook bekend als galvaniseren. De techniek komt in feite voort uit de beroemde wet van Faraday. Faraday stelt dat de massa van elke stof die wordt afgezet of bevrijd van een oppervlak evenredig is met zijn atoommassa en de hoeveelheid stroom die door het systeem wordt geleid. Galvanisatiesystemen bestaan uit anodekathoden en elektrolyten. Een gelijkstroom wordt door het systeem geleid voor bevrijding of afzetting van de ionen.

Depositieproces kan worden gedaan met behulp van elektroraffinageprocessen, electrowinning-processen of gesmolten zoutprocessen. Verschillende metaalionen kunnen door het basismetaal worden bekleed die als kathode in het systeem worden gebruikt. In raffinageprocessen wordt een onzuiver metaal gebruikt als anode en het basismetaal wordt gebruikt als kathode. Het onzuivere metaal anodisch gepolariseerd door een interne gelijkstroomkracht die een bevrijding van de gewenste metaalionen veroorzaakt. Daarna worden de vrijgemaakte metaalionen in de oplossing afgezet op het basisstaal dat als kathode werkt.

Het electrowinning-proces lijkt sterk op het raffinageproces, maar het enige verschil is het inerte anodemateriaal dat in het systeem wordt gebruikt. De gewenste ionen bevinden zich al in de oplossing en het is niet nodig om ze van een bronmetaal te scheiden. Weer ionen afgezet op het oppervlak van onedele metalen die als kathodemateriaal werken. De techniek van gesmolten zout is uniek, omdat sommige metalen niet kunnen worden gecoat met behulp van de algemene raffinage- of winningstechnieken. De metalen die zich onder mangaan in de EMF-serie bevinden, kunnen niet worden bekleed of geproduceerd met behulp van deze algemene technieken.

De enige elektrometallurgische route is het gebruik van een bad met gesmolten zout. In gesmolten zoutprocessen is de techniek vergelijkbaar met raffineren en winnen, maar het bad bestaat uit een gesmolten zoutsamenstelling met het gewenste coating-ion.

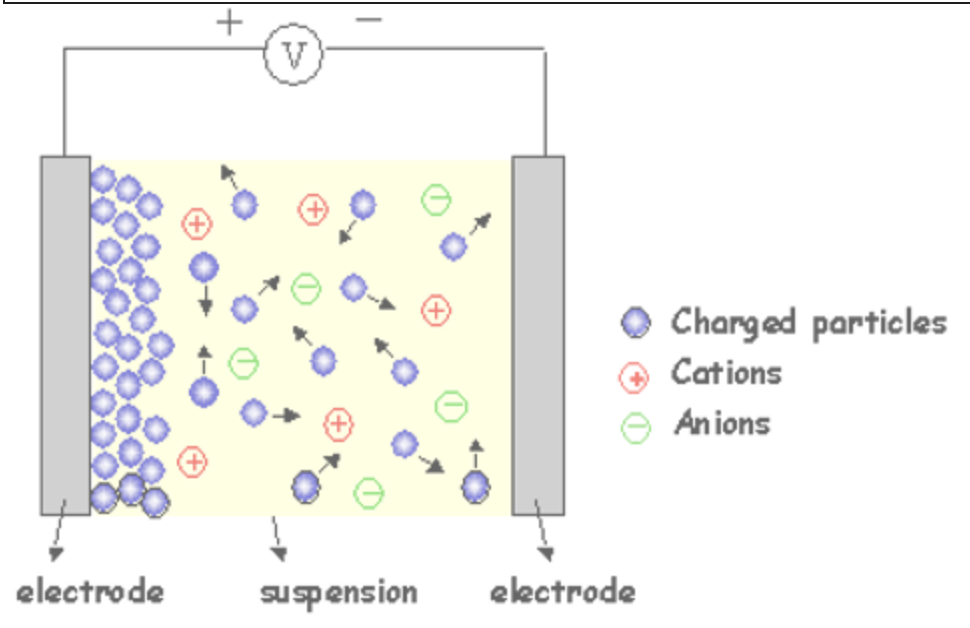

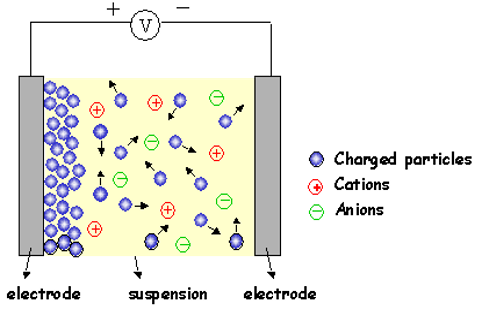

Fig. X. Schematic of electroplating method. Retrieved from: Electrophoretic Deposition (EPD). (2020).28 January 2020, https://www.mtm.kuleuven.be/onderzoek/Ceramics/old-info/EPD

- Chemische coatings

Het belangrijkste verschil tussen stroomloos coaten en galvaniseren is de afwezigheid van een extern elektrisch vermogen. Bij deze methode wordt het gewenste oppervlak eerst gereinigd en daarna ondergedompeld in een oplossing. Het oppervlak wordt geëtst door de ionen in de oplossing en ionen die zich in het oppervlak bevinden. Bovendien wordt het gewenste coating-ion vervangen door de geplaatste etsionen door het potentiaalverschil. Gewoonlijk worden nikkelatomen bekleed met behulp van deze methode.

Oppervlaktecoating 3: Stoomafzetting Methoden

De stoomafzettingsmethoden gebruiken verdampings- en condensatieprocessen voor het maken van dunne filmlagen. Het gewenste metaal verdampte eerst en daarna gecondenseerd op het doeloppervlak. Dampafzettingsmethoden zijn verdeeld in twee groepen; chemische dampafzetting (CVD) en fysische dampafzetting (PVD).

- PVD

De PVD-methode kan ultradunne films van 0-20 micrometer maken. Het ionisatie- of atomisatieproces kan worden uitgevoerd door fysische verdamping van de stof of plasmasputteren. In de fysische verdampingsmethode wordt de metaalsubstantie eerst verdampt bij hoge temperaturen van 1000 tot 2000 ° C en gecondenseerd onder een sterk onder druk staande vacuümomgeving. Bij de plasma-sputtermethode wordt het coatingmateriaal uit het oppervlak geëmitteerd door verschillende ionen te versnellen tot stoffenoppervlak.

Versnelde ionen stoten op het oppervlak van de stof en gewenste coatingatomen worden uit het oppervlak uitgestoten en op het gewenste oppervlak afgezet. Deze werkwijze wordt onder een elektrostatisch systeem gehouden waarbij de gewenste substantie als kathode wordt gebruikt. Een argonatmosfeer wordt gebruikt als het medium waar argongas wordt geïoniseerd en ionen worden versneld door de gewenste metaalsubstantie en deze van het oppervlak worden uitgestoten. Het gebruik van een plasma-sputtermethode maakt een hoge hechting tussen het basisoppervlak en de bekledingssubstantie mogelijk vanwege de hoge kinetische energie van de substantie-ionen.

Fig. X. A basic representation of PVD technique. Retrieved from: Forschungszentrum Jülich – Employees at IEK-1 – PVD/CVD. (2020). 28 January 2020, https://www.fz-juelich.de/iek/iek-1/EN/Expertise/Duennschichttechnologien/PVD_CVD.html?nn=511174

- CVD

CVD-techniek maakt ook gebruik van de gasfase van de gewenste metaalsubstantie die kan worden gecondenseerd op het doel-basismetaaloppervlak. In de CVD-techniek wordt het substraat verhit tot hoge temperaturen boven 850 ° C. Dit hoge temperatuurproces beperkt de materiaalkeuze omdat in dit proces alleen materialen met een hoge smelttemperatuur kunnen worden gebruikt. Eerst worden de voorloperstoffen in de hete reactiekamer gebracht waar het doeloppervlak zich bevindt. De voorlopers verdampen en worden geabsorbeerd op het doeloppervlak. Geadsorbeerde stoffen reageren chemisch met elkaar en laten het gewenste coatingmetaal op het oppervlak van het doel achter. Het gewenste metaal bedekt een ondoordringbare dunne laag op het oppervlak van het basismetaal. CVD-methode wordt vaak gebruikt bij het coaten van harde materialen zoals nitriden, carbiden of boriden.

Oppervlaktecoating 4: Conversiecoatings

Conversiecoatings bestaan meestal uit het sproeien of dompelen van het gewenste materiaal door de aanvullende substantie. Conversielagen ontwikkelt de corrosieweerstand van het oppervlak door de extra stoffen zoals chroom of fosfaat. Bovendien ontwikkelt de conversielaag ook de hechtingseigenschappen van het oppervlak voor de verdere verftoepassingen. Conversielagen kunnen worden geclassificeerd als chromeren, fosfateren en anodiseren. In het chromeerproces wordt het basismetaal in een oplossing met chroomionen gedompeld.

Chromaatcoatings hebben zelfherstellende eigenschappen. Het zeswaardige chroom loogt langzaam wanneer het in contact komt met een vloeistof of vocht. De opgeloste zeswaardige chroomionen worden geadsorbeerd door de defecten en vormen tenslotte een passieve film die bestaat uit onoplosbaar driewaardig chroom. Bij de fosfatatiemethode worden metalen oppervlakken in fosforzuuroplossing gedompeld of worden oplossingen op de metalen oppervlakken gesproeid. Op het oppervlak van het basismetaal wordt een fosfaatlaag gevormd die de hechting van putten bij verdere verftoepassingen vergemakkelijkt.

De anodiseermethode verschilt van de chromeer- en fosfateringsmethoden omdat bij de anodiseermethode de beschermende film wordt gevormd door het basismetaal. Sommige metalen (bijvoorbeeld Ti, Al) kunnen een beschermende oxidefilm op hun oppervlakken vormen. Wanneer het doeloppervlak anodisch gepolariseerd door en externe elektrische bron, begint het oppervlak te corroderen en vormt een beschermende oxidefilm. Deze ondoordringbare laag beschermt het basismetaal tegen verdere corrosierisico’s.

Oppervlaktecoating 5: Thermisch spuiten

Bij deze methode worden de stoffen verhit en op het gewenste oppervlak gespoten. De laagdikte kan hoger zijn dan bij de andere gebruikelijke methoden. Het verwarmen van de stoffen wordt meestal gedaan door een externe elektrische bron die een boog of plasma kan maken.