Hauptsächlich werden spezielle Oberflächenbehandlungen für Metalloberflächen benötigt, insbesondere für Stahloberflächen, um die gewünschten optimalen Eigenschaften zu erzielen. Es gibt verschiedene Techniken zur Oberflächenbehandlung, aber die häufigsten sind die Oberflächenbeschichtungsmethoden. Stähle erfordern zusätzliche Oberflächenbeschichtungen für verbesserten Korrosionsschutz, Verschleißfestigkeit und Oberflächenhärte. Die Methoden zur Oberflächenbeschichtung unterscheiden sich je nach Anwendungsbereich. Daher kann die Klassifizierung der Beschichtungstechniken sehr kompliziert sein. Die häufigsten Methoden zur Oberflächenbeschichtung können jedoch wie folgt klassifiziert werden:

- Verzinken

- Elektrochemische Beschichtungen

- Dampfabscheidung

- Konversionsbeschichtungen

- Thermisches Spritzen

Diese Methoden zur Oberflächenbeschichtung können für unterschiedliche Anforderungen von Anwendungen verwendet werden. Daher haben diese unterschiedlichen Verfahren verschiedene Vor- und Nachteile.

Verzinken von Metalloberflächen

Verzinken ist die häufigste Methode zur Oberflächenbeschichtung, die in nahezu allen industriellen Anwendungen verwendet wird. Der Hauptmechanismus hinter dem Verzinken ist der galvanische Schutz des Grundstahls. In der Natur werden Elemente aufgrund ihrer Affinität zur Reduktion oder Oxidation abgeschieden. Eine bestimmte Tabelle, die EMK-Reihe genannt wird, wird erstellt, in der die Potentialdifferenzen zwischen Wasserstoff und verschiedenen Metallen individuell berechnet werden. Daher befinden sich edlere Metalle oben in der EMK-Reihe, während aktivere Metalle unten stehen. Diese aktiveren Metalle neigen dazu, stärker zu korrodieren als edlere Metalle aufgrund ihres großen Potentialunterschieds. Wenn zwei verschiedene Metalle gekoppelt werden, verringert sich die Korrosionsrate des edleren Metalls, während die Korrosionsrate des aktiveren Metalls zunimmt. Somit schützt das aktive Metall das edle Metall vor Korrosion, indem es die Korrosionsgeschwindigkeit verringert. Im Verzinkungsprozess ist das edle Metall der Grundstahl und das aktive Metall ist die beschichtete Zinkschicht. Wenn die Zinkschicht mechanisch beschädigt oder zerkratzt wird, wirkt die Zinkschicht als Anodenmaterial und der Grundstahl wirkt als Kathodenmaterial, sodass die Zinkschicht die Korrosionsrate des Grundstahls senkt und ihn vor Korrosion schützt. Im Verzinkungsprozess tritt eine mehrschichtige Beschichtung auf. Diese mehrschichtige Form besteht normalerweise aus intermetallischen Verbindungen. Der Verzinkungsprozess kann hauptsächlich in zwei Teile unterteilt werden: Oberflächenreinigung und Zinkbeschichtung. Zu Beginn dieses Beschichtungsverfahrens ist die Oberflächenreinigung obligatorisch. Stahlspulen werden über weite Strecken transportiert, und diese langen Strecken können für Stahl gefährlich sein. Daher werden die Spulen mit verschiedenen Arten von Ölen eingefettet, um die Oberfläche des Stahls während dieser langen Transportintervalle zu schützen. Die ölbedeckte Oberfläche der Stahlspulen muss mit verschiedenen Arten von Alkalilösungen gereinigt werden, um eine perfekte Entfernung von Schmutz und verschiedenen Ölsorten zu gewährleisten. Eine ordnungsgemäße Reinigung gewährleistet eine gute Haftung zwischen dem geschmolzenen Zink und der Stahloberfläche. Der Reinigungsvorgang ist in drei Abschnitte unterteilt: Ätzreinigung, Beizen und Flussmittelbehandlung. Im Ätzreinigungsabschnitt wird die Oberfläche des Stahls mit einer heißen Alkalilösung behandelt, die allgemeinen Schmutz und Öle entfernt. Im Beizen werden Oberflächenrost und Schuppen mit einer Salzsäurelösung entfernt. Schließlich werden im Flussmittelteil die Oberflächenoxide entfernt und vor weiteren Oxidationsrisiken geschützt. Die gereinigte Stahlplatte wird in ein Zinkbad getaucht, um sie zu beschichten. Die Badezusammensetzung muss mindestens 98% reines geschmolzenes Zink enthalten. Die optimale Badechemie wird durch die ASTM A123-Standards bestimmt. Die eingetauchte Platte wird aus dem Bad entfernt, wenn die Temperatur der Stahlplatte einen nahegelegenen Wert zur Badtemperatur erreicht. Während des Entfernens der Platte wird das überschüssige Zink von der Platte durch Kanäle abgezogen, die unter Druck stehende Luft durch die Oberfläche der Stahlblechplatte strömen lassen. Die gewünschte Beschichtungsdicke wird im Allgemeinen durch die chemische Zusammensetzung des Stahls, die Oberflächeneigenschaften des Stahls und die Abkühlrate bestimmt.

Elektrochemische Beschichtungen für Metalloberflächen

Die elektrochemische Beschichtungsmethode nutzt die elektrostatischen Eigenschaften verschiedener Metalle, die entweder als Ionen in Lösung oder als Blechmetalle vorliegen können. Die elektrochemischen Beschichtungen werden in zwei Teile unterteilt: Elektrodepositionsverfahren und elektrolose Beschichtungen.

- Elektrodepositionsverfahren

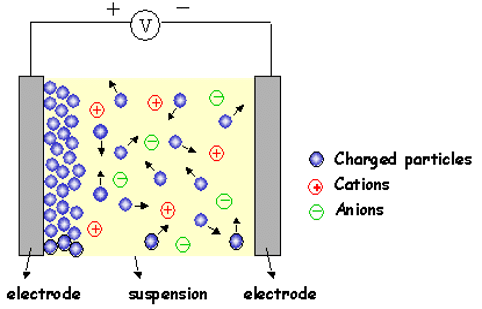

Die Elektrodepositions-Beschichtungsmethode ist eine sehr verbreitete Technik, nicht nur für die Beschichtung von Metalloberflächen, sondern auch für die Gewinnung von Metallen. Die Elektrodeposition wird auch als Elektroplattieren bezeichnet. Die Technik basiert im Wesentlichen auf dem berühmten Gesetz von Faraday. Faraday stellt fest, dass die Masse einer Substanz, die von einer Oberfläche abgeschieden oder befreit wird, proportional zu ihrer Atommasse und der Menge des durch das System geleiteten Stroms ist. Elektroplattiersysteme bestehen aus Anoden, Kathoden und Elektrolyten. Ein Gleichstrom wird durch das System geleitet, um die Ionen freizusetzen oder abzuscheiden. Der Abscheideprozess kann unter Verwendung von Elektroreinigungsprozessen, Elektrogewinnungsprozessen oder Schmelzsalzprozessen durchgeführt werden. Unterschiedliche Metallionen können durch das Basismetall beschichtet werden, das im System als Kathode verwendet wird. Bei den Raffinationsprozessen wird ein unreines Metall als Anode und das Basismetall als Kathode verwendet. Das unreine Metall wird anodisch polarisiert, wodurch die gewünschten Metallionen freigesetzt werden. Danach werden die freigesetzten Metallionen in der Lösung auf dem Basismetall abgeschieden, das als Kathodenmaterial wirkt. Der Elektrogewinnungsprozess ähnelt sehr dem Raffinationsprozess, der einzige Unterschied besteht jedoch im inerten Anodenmaterial, das im System verwendet wird. Die gewünschten Ionen befinden sich bereits in der Lösung, und es ist nicht erforderlich, sie von einem Ausgangsmetall zu trennen. Die Ionen werden erneut auf die Oberfläche der Basismetalle abgeschieden, die als Kathodenmaterial wirken. Die Methode des Schmelzsalzes ist einzigartig, weil einige Metalle nicht mit den allgemeinen Raffinations- oder Gewinnungstechniken beschichtet oder hergestellt werden können. Die Metalle, die unterhalb von Mangan in der EMK-Reihe liegen, können nicht mit diesen allgemeinen Techniken beschichtet oder hergestellt werden. Der einzige elektrometallurgische Weg ist die Verwendung eines Schmelzsalzbads. Bei Schmelzsalzprozessen ist die Technik ähnlich wie bei der Raffination und Gewinnung, aber das Bad besteht aus einer schmelzflüssigen Salzzusammensetzung des gewünschten Beschichtungsions.

Abbildung X. Schema der Elektroplattiermethode. Entnommen von: Elektrophoretische Abscheidung (EPD). (2020). 28. Januar 2020, https://www.mtm.kuleuven.be/onderzoek/Ceramics/old-info/EPD

- Elektrolose Beschichtungsmethode

Der Hauptunterschied zwischen der elektrolosen Beschichtung und dem Elektroplattieren besteht in der Abwesenheit externer elektrischer Energie. Bei dieser Methode wird die gewünschte Oberfläche zunächst gereinigt und in eine Lösung getaucht. Die Oberfläche wird von den Ionen in der Lösung geätzt, und die Ionen auf der Oberfläche. Darüber hinaus wird das gewünschte Beschichtungsiön durch die Potentialdifferenz durch die dort befindlichen Ätzions ersetzt. Normalerweise werden Nickelatome durch diese Oberflächenbeschichtungsmethode beschichtet.

Dampfabscheidungsmethoden für Metalloberflächen

Die Dampfabscheidungsmethoden nutzen Verdampfungs- und Kondensationsprozesse zur Herstellung von dünnen Schichtlagen. Das gewünschte Metall wird zuerst verdampft und kondensiert auf der Zieloberfläche. Die Dampfabscheidungsmethoden teilen sich in zwei Gruppen auf: chemische Gasphasenabscheidung (CVD) und physikalische Gasphasenabscheidung (PVD).

- PVD

Die PVD-Methode kann ultradünne Filme von 0 bis 20 Mikrometern erzeugen. Der Ionisations- oder Atomisationsprozess kann durch physikalisches Verdampfen der Substanz oder Plasmasputtern erfolgen. Bei der physikalischen Verdampfungsmethode wird die Metallsubstanz bei hohen Temperaturen von 1000 bis 2000 °C zuerst verdampft und unter einer stark druckbelasteten Vakuumumgebung kondensiert. Bei der Plasmasputtermethode wird das Beschichtungsmaterial von der Oberfläche emittiert, indem verschiedene Ionen auf die Oberfläche der Substanz beschleunigt werden. Beschleunigte Ionen treffen auf die Oberfläche der Substanz, und die gewünschten Beschichtungsatome werden von der Oberfläche ausgestoßen und auf die gewünschte Oberfläche abgeschieden. Dieser Prozess wird unter einem elektrostatischen System durchgeführt, bei dem die gewünschte Substanz als Kathode verwendet wird. Eine Argonatmosphäre wird als Medium verwendet, bei dem Argongas ionisiert wird und Ionen durch die gewünschte Metallsubstanz beschleunigt und sie von der Oberfläche abstößt. Die Verwendung der Plasmasputtermethode ermöglicht eine hohe Haftung zwischen der Basisschicht und der Beschichtungssubstanz aufgrund der hohen kinetischen Energie der Substanzionen.

Abbildung X. Eine grundlegende Darstellung der PVD-Technik. Entnommen von: Forschungszentrum Jülich – Mitarbeiter bei IEK-1 – PVD/CVD. (2020). 28. Januar 2020, https://www.fz-juelich.de/iek/iek-1/DE/Expertise/Duennschichttechnologien/PVD_CVD.html?nn=511174

- CVD

Die CVD-Technik verwendet ebenfalls die gasförmige Phase der gewünschten Metallsubstanz, die auf der Zielbasis-Metalloberfläche kondensiert wird. Bei der CVD-Technik wird das Substrat auf hohe Temperaturen über 850 °C erhitzt. Dieser Hochtemperaturprozess schränkt die Materialauswahl ein, da nur Materialien mit hohen Schmelztemperaturen in diesem Prozess verwendet werden können. Zuerst werden die Vorläuferstoffe in die heiße Reaktionskammer eingeführt, in der sich die Zieloberfläche befindet. Die Vorläuferstoffe verdampfen und werden auf die Zieloberfläche aufgenommen. Die adsorbierten Substanzen reagieren chemisch miteinander und hinterlassen das gewünschte Beschichtungsmetall auf der Oberfläche des Ziels. Das gewünschte Metall bildet eine undurchlässige dünne Schicht auf der Oberfläche des Basismetalls. Diese Oberflächenbeschichtungsmethode wird häufig zur Beschichtung von Hartmaterialien wie Nitriden, Karbiden oder Boriden verwendet.

Konversionsbeschichtungen für Metalloberflächen

Konversionsbeschichtungen bestehen normalerweise darin, das gewünschte Material durch zusätzliche Substanzen zu sprühen oder einzutauchen. Konversionsbeschichtungen verbessern den Korrosionsschutz der Oberfläche durch zusätzliche Substanzen wie Chrom oder Phosphat. Darüber hinaus verbessern Konversionsbeschichtungen auch die Haftungseigenschaften der Oberfläche für weitere Lackieranwendungen. Konversions-Oberflächenbeschichtungsmethoden können als Chromatieren, Phosphatieren und Eloxieren klassifiziert werden. Im Chromatierungsprozess wird das Basismetall in eine Lösung mit Chromionen getaucht. Chromatbeschichtungen haben selbstheilende Eigenschaften. Das sechswertige Chrom leitet sich langsam ab, wenn es mit Flüssigkeit oder Feuchtigkeit in Kontakt kommt. Die gelösten sechswertigen Chromionen werden von den Defekten adsorbiert und bilden schließlich einen passiven Film, der aus unlöslichem dreiwertigem Chrom besteht. Bei der Phosphatierungsmethode werden Metalloberflächen in eine Phosphorsäurelösung eingetaucht, oder Lösungen werden auf die Metalloberflächen gesprüht. Eine Phosphatschicht bildet sich auf der Oberfläche des Basismetalls, die eine gute Haftung für weitere Lackieranwendungen ermöglicht. Die Eloxiermethode unterscheidet sich von den Chromatierungs- und Phosphatierungsmethoden, da die Schutzschicht durch das Basismetall in der Eloxiermethode gebildet wird. Einige Metalle (z.B. Ti, Al) können auf ihren Oberflächen eine schützende Oxidschicht bilden. Wenn die Zielmetalloberfläche durch eine externe Stromquelle anodisch polarisiert wird, beginnt die Metalloberfläche zu korrodieren und bildet eine schützende Oxidschicht. Diese undurchlässige Schicht schützt das Basismetall vor weiteren Korrosionsrisiken.

Thermisches Spritzen für Metalloberflächen

Bei dieser Oberflächenbeschichtungsmethode werden die Substanzen erhitzt und auf die gewünschte Metalloberfläche gesprüht. Die Beschichtungsdicke kann größer sein als bei den anderen gängigen Methoden. Die Erwärmung der Substanzen erfolgt normalerweise durch eine externe elektrische Quelle, die einen Bogen oder ein Plasma erzeugen kann.