Introductie:

Inductie buigen is een warm werkproces dat kan worden toegepast op metalen profielen en leidingen. In het proces zijn metallurgische en dimensionale factoren belangrijke parameters die onder controle moeten zijn. Inductie buigen gebeurt op een speciale Buigmachine. De temperatuur wordt geleverd door de magnetische stroom die door de inductiespoel stroomt met energieleverancier. De buiging wordt gedaan door het verwarmen van een klein deel van de pijp door deze inductiespoel. Na het bereiken van de gewenste temperatuur, wordt deze sectie snel gekoeld door water sprays in de inductiespoel. De buig richting en hoek kunnen speciaal op de machine worden afgesteld en het hydraulische systeem duwt de leiding of het profiel in de gewenste hoek. Afhankelijk van het type staal kan na het buigen een extra warmtebehandeling worden toegepast.

ASTM A106 grade pipe is een koolstofarme stalen pijp en gebruikt voor hoge temperatuur toepassingen. Het wordt meestal gebruikt in industriële fabrieken, elektriciteitscentrales, raffinaderijen en chemische fabrieken. Bovendien, om de reden van sterkte waarden instandhouding is in gebruik gekomen in architectonische projecten. A106 grade pipe is een naadloze pijp en er zijn drie types: Gr A, GR B en gr C. Onder deze, de meest gebruikte type is GR B.

In dit artikel, ASTM A106 Gr: B kwaliteit naadloze pijp wordt gebruikt om de mechanische en metallurgische eigenschappen tussen rechte pijp vergelijken, buigen door inductie buigen en normalisatie warmtebehandeling na het buigen. Op monsters toegepaste analyses; trekproef, hardheidstest en ASTM korrelgrootte analyse.

Proces:

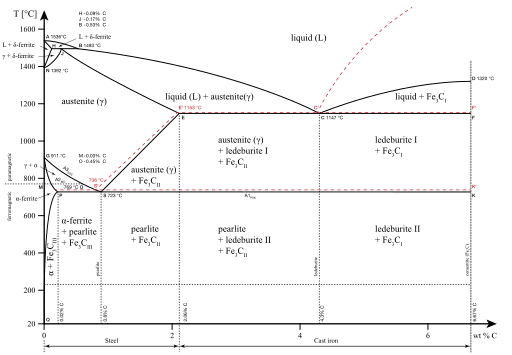

Stalen pijp buigen wordt uitgevoerd in de austenitizing zone door te gaan over de lijn in Fe-C fase diagram. Na deze temperatuur is bereikt, snelle koeling wordt toegepast van de sprays tijdens het buigen.

Figure 1. Fe-C Phase Diagram

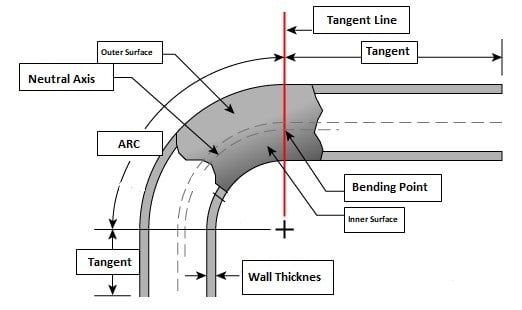

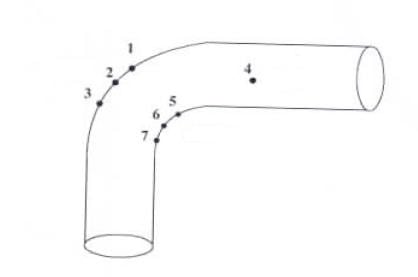

De verschillende delen van de buis tijdens inductie buigen worden weergegeven in figuur 2. In het proces wordt het binnenste deel van de pijp genaamd weerkaatst onderworpen aan compressie en het buitenste deel genaamd ExtraDOS wordt blootgesteld aan spanning. Dientengevolge, weerkaatst wanddikte kan toenemen en ExtraDOS wanddikte kan afnemen. Deze dikte veranderingen worden homogeen verspreid over de gehele verwarmde zone. Als algemene aanname mogen deze wijzigingen niet meer dan 25% van de aanvankelijke waarde veranderen

Figure 2. Different sections of the pipe in induction bending process

De chemische samenstelling van ASTM A106 Gr: B grade pipe wordt weergegeven in tabel 1. 9, 5 mm wanddikte pijp gebruikt in het proces. Volgens de samenstelling van deze buis is de buig temperatuur die wordt bepaald door de lijn in overweging te nemen, 920-930 °C. Bij deze temperatuur wordt de leiding gebogen onder een hoek van 90 graden.

Table 1. Chemical Composition of ASTM A106 Gr:B Grade Pipe

| C % | Mn % | Si % | P % | S % | Cr % | Ni % | Cu % | Mo % |

| 0,17 | 0,95 | 0,23 | 0,009 | 0,006 | 0,11 | 0,09 | 0,16 | 0,04 |

Figure 3. Temperature Measurement in Pipe Bending

Figure 4. Bended ASTM A106 Pipe

Hittebehandeling na het buigen:

Afhankelijk van de kwaliteit van het gebogen staal, het koolstofgehalte, het toepassingsgebied, warmtebehandeling na het buigen kan nodig zijn. Deze behandelingen zijn gloeien, normalisatie of stress-verlichten van warmtebehandeling. Terwijl de leidingen die zullen werken onder hoge temperatuur en druk worden onderworpen aan extra warmtebehandeling indien nodig, staal gebruikt in structurele stalen toepassingen in het algemeen niet nodig warmtebehandeling na het buigen. In deze studie, ASTM A 106 GR: B pijp gebruikt in hoge temperatuur toepassingen werd onderworpen aan normalisatie na heet werken om te vergelijken van mechanische en metallurgische eigenschappen. De monsters die voor normalisatie werden gesneden, werden gedurende 20 minuten in gesloten oven bij 920 °C gehouden. Bij normalisatie werd de verwarmingssnelheid bepaald als 220°C/uur.

Testen:

1) Meting van de wanddikte veranderingen

2) Trekproef

3) Hardheids test

4) ASTM korrelgrootte analyse

1) Meting van de wanddikte veranderingen:

Na het buigen proces wanddikte metingen werden gedaan op zowel het binnenste oppervlak en de buitenkant van de pijp. De buis in eerste instantie met een wanddikte van 6,5 mm, na het buigen proces het binnenste oppervlak (intrados) werd gemeten als 10, 7 mm en het buitenste oppervlak (ExtraDOS) was 8 mm. Volgens deze metingen was de dikte van de binnenwand 12%; verandering van de buitenste wanddikte was 15%. In dit geval zijn de waarden binnen de 25% acceptatiecriteria.

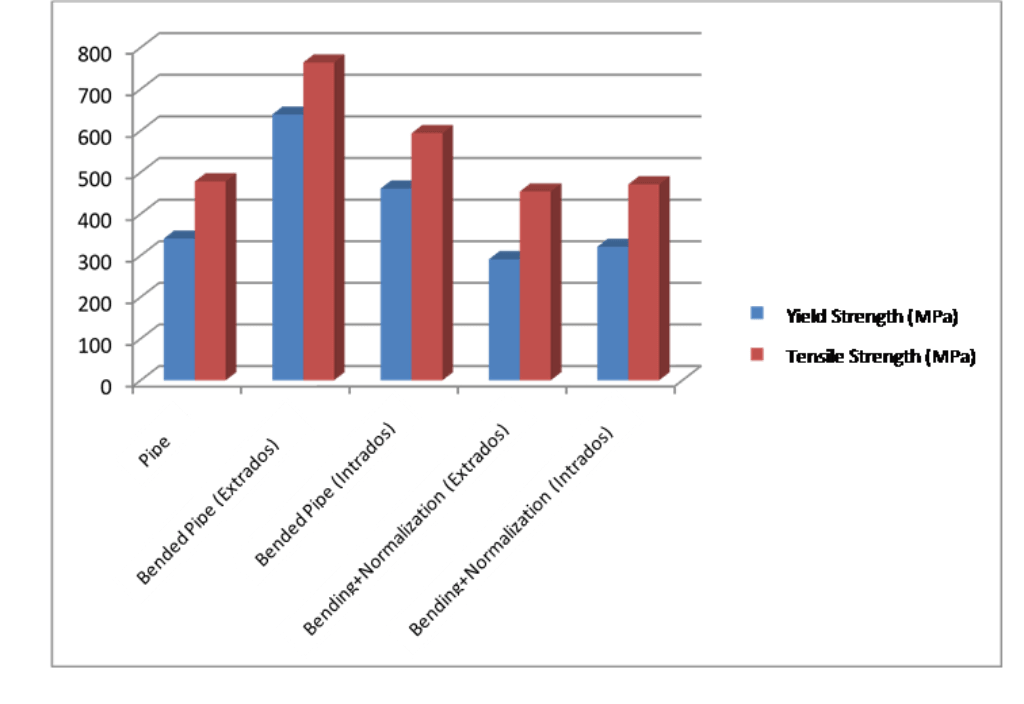

2) Trekproef:

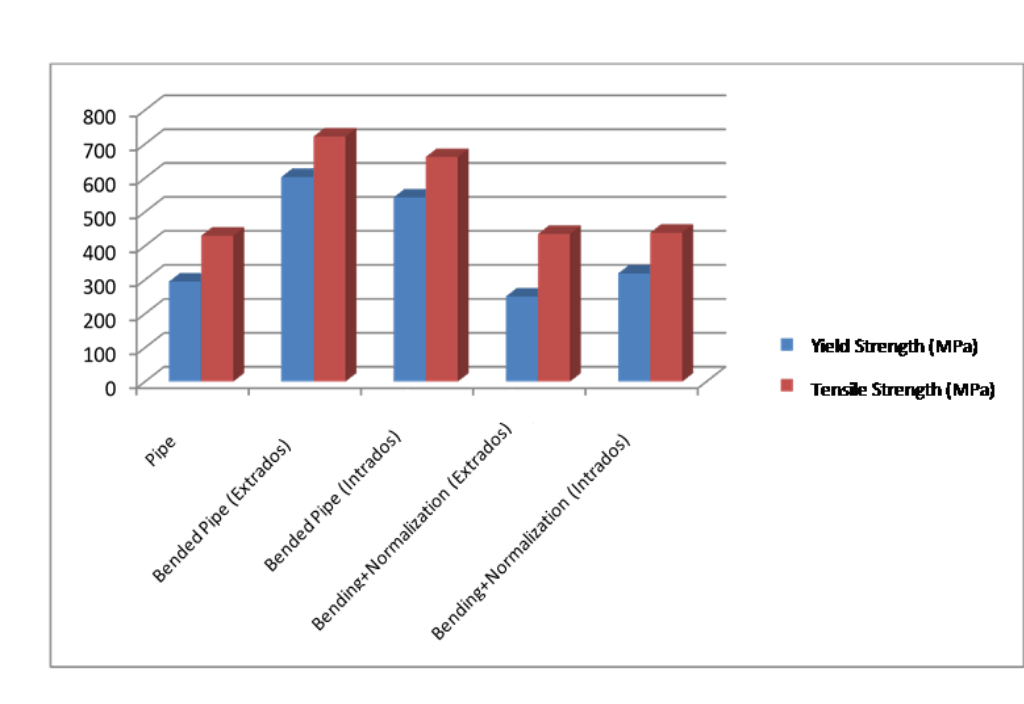

Na het buigen proces naar 2 verschillende ASTM A106 Gr: B grade pijpen, monsters genomen uit 2 verschillende buizen werden onderworpen aan treksterkte test. De waarden die zijn verkregen als gevolg van de trekproeven die zijn toegepast op de monsters die vanaf de eerste buis zijn genomen, worden weergegeven in figuur 5 en de tweede buis wordt weergegeven in figuur 6. Na het buigen, monsters genomen uit zowel weerkaatst en ExtraDOS van de pijp. Zoals te zien op de grafiek, de sterkte na het buigen verhoogt naar hoge waarden als gevolg van de snelle koeling, maar tegelijkertijd de percentage rek waarden van de pijp worden verlaagd in vergelijking met de oorspronkelijke staat. De procentuele rekenwaarden van de monsters die uit beide leidingen zijn genomen, worden ook weergegeven in tabel 2.

Met de normalisering hittebehandeling toegepast na het buigen proces, opbrengst en treksterkte teruggegeven aan hun oorspronkelijke waarden en percentage rek waarden werden teruggegeven aan de waarden dicht bij de oorspronkelijke staat. Bovendien, de sterkte verschillen in de ExtraDOS en weerkaatst van de buis daalde na normalisatie en meer homogene structuur werd verkregen aan het einde van het proces.

Figure 5. Yield and tensile strength of samples taken from Pipe 1

Şekil 6. Yield and tensile strength of samples taken from Pipe 2

Table 2: Percentage Elongation Values of Both Pipe Samples

| Material/Process | Pipe Form | Bending Extrados | Bending Intrados | Bending+Normalization (Extrados) | Bending+Normalization (Intrados) |

| Pipe 1 | 43,89% | 29,63% | 28,72% | 43,22% | 44,63% |

| Pipe 2 | 45% | 20,86% | 37,73% | 44,60% | 51,78% |

3) Hardheids test:

Na inductie buigen, het is meestal gewenst dat de HV hardheid waarden van de gebogen buizen niet overschrijden 250-300 HV. In deze studie, net als in andere tests, hardheid test werden toegepast op de rechte toestand van de buis, hete gebogen toestand, en ten slotte de genormaliseerde toestand na het buigen. De hardheidstest secties van de gebogen pijp worden weergegeven in figuur 7. De hardheids waarden van de metingen die uit deze secties worden genomen, zijn te zien in tabel 3. Hardheidsmetingen van genormaliseerde monsters na buigen worden weergegeven in tabel 4. Hoewel de hardheidswaarden na normalisatie afnemen, zijn de waarden onder de acceptatie limiet van 250-300 HV voor zowel niet-warmtebehandelde als warmtebehandelde monsters.

Figure 7. Hardness measurement sections of the bended pipe

Tablo 3. Harndnes values of non-heat treated bended pipes

| Hardness measurement section | Heat Treatment Status | Measured Average Hardness |

| 1 | Non-heat treated state | 205 HV |

| 2 | Non-heat treated state | 180 HV |

| 3 | Non-heat treated state | 235 HV |

| 4 | Non-heat treated state | 134 HV |

| 5 | Non-heat treated state | 181 HV |

| 6 | Non-heat treated state | 155 HV |

| 7 | Non-heat treated state | 155 HV |

Tablo 4. Hardness values of normalized pipes after bending

| Hardness measurement section | Heat Treatment Status | Measured Average Hardness |

| 1 | Normalized | 150 HV |

| 2 | Normalized | 154 HV |

| 3 | Normalized | 132 HV |

| 4 | Normalized | 133 HV |

| 5 | Normalized | 132 HV |

| 6 | Normalized | 138 HV |

| 7 | Normalized | 134 HV |

In de volgende grafiek, de hardheid vergelijking voor de 3 toestanden van de buis kan worden gezien door het nemen van het gemiddelde van deze gemeten waarden.

4) Microstructuur analyse:

Na het buigen proces, microstructuur analyse werd toegepast op verschillende monsters genomen uit verschillende regio’s van 2 verschillende buizen en ASTM korrelgrootte nummers werden bepaald volgens ASTM E112 standaard. In de Microscoop analyse werd 2% NITAL gebruikt als etsreagens na slijpen en polijsten. Vervolgens, ASTM korrelgrootte aantal monsters werden berekend met 100x vergroting.

Zoals te zien in tabel 5, als gevolg van de analyses toegepast op de monsters genomen uit de weerkaatst en ExtraDOS secties van de pijp, ASTM korrelgrootte nummers werden bepaald in het bereik van 8, 68-9, 51. Deze waarden geven aan dat de korrel diameters variëren in het bereik van 15-21 micron. Gezien de korrelgrootte van de monsters die niet werden toegepast op de hittebehandeling na het buigen, had normalisatie warmtebehandeling geen significant effect op de korrel omvang van ASTM A106 pijp en het was niet een metallurgisch probleem.

Table 5. ASTM grain size numbers of hot bended pipe samples

| Sample Type | ASTM Grain Size Number |

| Non-heat treated bended pipe (extrados) | 9,38 |

| Non-heat treated bended pipe (intrados) | 8,68 |

| Normalized bended pipe (extrados) | 9,51 |

| Normalized bended pipe (intrados) | 9,22 |

Figure 9. Microstructure of the non-heat treated sample after bending (extrados)

Figure 10. Microstructure of the non-heat treated sample after bending (intrados)

Figure 11. Microstructure of the sample which applied normalization heat treatment after bending (extrados)

Figure 12. Microstructure of the sample which applied normalization heat treatment after (intrados)

Resultaten en interpretaties:

Als gevolg van het buigen van ASTM A106 Gr: B pijp door inductie buig methode, er werd waargenomen dat de opbrengst en treksterkte van de pijp steeg met het effect van snelle koeling en bijgevolg de percentages rek waarden verlaagd in vergelijking met de rechte buis staat. Deze verandering in mechanische eigenschappen is geen probleem in structurele staal projecten, maar biedt ook een voordeel door het verhogen van de sterkte. Voor de leidingen worden gebruikt bij toepassingen met hoge temperatuur zoals in deze studie, afhankelijk van het type en de verhardheid van het te gebruiken staal, kan extra warmtebehandeling nodig zijn na het buigen. De normalisatie toepassing voor ASTM A106 Gr: B pijp maakte de pijp meer homogene en bracht het dichter bij de oorspronkelijke staat. Ondanks dit positieve effect van normalisatie; analyse zoals trekproef, ASTM korrelgrootte analyse, hardheid test en meting van veranderingen in de wanddikte tonen aan dat zelfs als er geen extra warmtebehandeling wordt toegepast op de pijp na het buigen, de waarden binnen de internationale acceptatie grenzen blijven.

Waarom heet buigen?

Zoals aan het begin vermeld, heeft de inductie buig methode, die een hete buig methode is, veel voordelen ten opzichte van alternatieven. Vergeleken met koud buigen veroorzaakt de plastische vervorming toegepast op het materiaal in het koude buigproces een significante afname van de ductiliteit en dus taaiheid van het materiaal vanwege het feit dat het wordt gemaakt tijdens de ferriet fase van staal materiaal, en zijn gebruik in toepassingen die sterkte vereisen is riskant. Bij inductie buiging, omdat het staal materiaal rond 900 °C buigt en de austeniet fase veel meer ductiel is dan de ferrietfase van het staal bij deze temperaturen, wordt het gebogen door minder plastische vervorming toe te passen en is er dus geen significante afname in de taaiheid van het materiaal. Bovendien, als gevolg van de diameter en buighoek beperking, pijp buigen van elke grootte is niet mogelijk door koude buig methode. Buizen tot 1200 mm diameter kunnen zonder problemen worden gebogen door hete buig methode.

Hot Bending methode van pipe heeft vele voordelen over gelaste elleboog toepassingen. De temperatuur in gelaste fabricage is boven 1532 ° c, de smelttemperatuur van het staal, en wordt blootgesteld aan thermische fietsen in een veel breder gebied dan hete buiging tijdens koeling. Dit fenomeen kan ertoe leiden dat het staal broos wordt, korrelgroei, hardheid toeneemt. In hete buig methode, door de reden van het bereiken van dergelijke hoge temperaturen en verwarming slechts een klein deel van de buis thermische cycli voeren minder risico dan gelaste productie. In termen van verhardheid, terwijl gelaste verbindingen onder 350 HV hardheid worden beschouwd als veilig door internationale normen in gelaste productie, onder 250 HV hardheid is gegarandeerd in hete buig methode. Hierdoor kan het staal veel harder worden. De voordelen van inductie buigen over methoden zoals handmatige of semi-automatische booglassen zijn dat de methode volautomatisch is en geen beweeglijkheid of menselijke factor vereist.

Met al deze voordelen, hete buig methode heeft de voorkeur in de afgelopen jaren, industriële installaties, riskante hoge temperatuur toepassingen, pijpleidingen, architecturale projecten met betrekking tot constructiestaal.

Authors: Çağatay Ö., Yetkin S., Mithat Z.K.