In de wereld van vandaag zijn leidingen heel gewoon voor bijna elke toepassing die vloeibare of gasvormige stoffen vervoeren. Deze vloeibare of gasvormige stoffen stromen in het leidingsysteem met verschillende drukken en temperaturen. Daarom hebben deze systemen te lijden onder overmatige spanningen die worden veroorzaakt door druk en temperatuur. Het systeem moet dus zodanig zijn ontworpen en geproduceerd dat het de opgewekte spanningen tijdens het transport van vloeibare of gasvormige stoffen aankan. Sommige faciliteiten (energiecentrales, aardolieraffinaderijen, enz.) eisen lange en gecompliceerde leidingsystemen. Bovendien behandelen dit soort voorzieningen problemen vanwege de beperkte werkruimte. Het pijpleidingsysteem moet worden geproduceerd en gemonteerd op de locatie van de faciliteit. Deze complexe faciliteiten maken gebruik van leidingen met verschillende afmetingen en verschillende componenten. Leidingen zijn de geprefabriceerde segmenten met pijpen, flenzen en fittingen. Buisleidingen zijn de componenten die het complexe buisnetwerk verbinden. Bovendien veranderen buisfittingen de afmetingen of afmetingen van de leidingsystemen. Er zijn verschillende soorten fittingcomponenten, maar deze kunnen kort worden onderverdeeld in drie groepen, te weten bogen, T-stukken en flenzen.

Componenten Van Fittingsystemen

- Bogen

Bogen worden meestal gebruikt voor een verandering in de stroomrichting. Gebruikelijke boogsystemen kunnen de stroomhoek bij 180 °, 90 ° of 45 ° veranderen. Het 180 ° boogsysteem wordt ook een ‘retourbocht’ genoemd. De boogsystemen kunnen worden ingedeeld in twee groepen die stuiklas-bogen zijn en die bogen reduceren. Stompgelaste bogen zijn de meest voorkomende en gewenste componenten. Het hele stuiklasysteem moet worden geproduceerd met de afgeschuinde uiteinden. De 90 ° stompe gelaste bogen worden geproduceerd om een loodrechte hoek in elke richting te maken. Ze kunnen worden geleverd als korte en lange radius. De gewenste fixatie en de juiste centrering tussen de componenten kan worden gehandhaafd via een werkelijk berekende straal. Daarom kan de geselecteerde straal van de boog erg belangrijk zijn. Het andere type bogen is het verminderen van bogen. In dit type bogen is de afmeting van de middellijnstraal gelijk aan de helft van de nominale grootte van het grotere uiteinde. Door de bogen te verkleinen, blijft de stroomverandering in het pijpleidingssysteem 90 °. Bovendien kan een stroomverandering van 180 ° ook worden gehandhaafd door een specifiek type reductiebocht te gebruiken die ‘retourbochten’ wordt genoemd.

- T-stukken

De T-stukken worden ook gebruikt voor de verandering van de stroomhoek en verdeling van de stromende materie in een of meer kanalen. De T-stukken kunnen in twee hoofdgroepen worden verdeeld, namelijk de stompgelaste T-stukken en de socket gelaste T-stukken. De stompe gelaste T-stukken worden gebruikt om een loodrechte verdeling van de stroom uit te voeren. Ze maken 90 ° takken met de verbinding van de pijpleiding en verspreiden de komende materie vanaf de hoofdlijn. De stomp gelaste T-stukken kunnen een rechte stroom handhaven of de stroom verminderen, afhankelijk van het bestelde pijpleidingssysteem. De reducerende T-stukken maken een loodrechte verbinding met de hoofdlijn. De stralen van de T-stukken zijn meestal kleiner dan de hoofdstroomlijn. De radius van de rechte T-stukken wordt op een manier geproduceerd die dezelfde radius heeft als de hoofdstroomlijn. De gelaste T-stukken maken ook een loodrechte hoek tussen de verbonden lijnen. Ze werden gebruikt voor hogedruktoepassingen. In tegenstelling tot de stompe gelaste T-stukken, worden de socket gelaste T-stukken gebruikt in toepassingen waarbij de straal van de pijpen in het algemeen kleiner is. De te gelaste T-stukken vereisen geen afschuining vóór het lassen. Daarom zijn dit soort T-stukken gunstig in sommige toepassingen waarbij aftakkinguiteinden vóór en na het lassen in dezelfde vorm moeten worden gehouden. De gelaste T-stukken worden vervaardigd volgens de ASTM ASME B16.11-normen. Deze normen optimaliseren en bepalen de juiste druk- en temperatuurwaarden, radius en vereist materiaal voor de productie van de tees. Bovendien zijn de B16.11-normen alleen toegestaan voor koolstof- en gelegeerd staal. De gelaste T-stukken kunnen in drie drukcategorieën worden geproduceerd die zijn; Klasse 3000, Klasse 6000 en Klasse 9000.

Figure 1. Straight and reducing tees. Retrieved from Butt-weld Fittings General – Tees and Crosses Straight and Reducing. (2020). 3 February 2020, http://www.wermac.org/fittings/buttweld_fittings_part3.html

- Flenzen

Flenzen zijn de componenten die werken als een verbindingsstuk tussen hoofdleidingen, kleppen of pompen. Het meest prominente voordeel van het gebruik van de flens is het eenvoudige schoonmaken en inspecteren van het gebied verbonden door de flenzen. Flenzen worden meestal geproduceerd met las- of schroefmethoden. Flenssystemen maken een verbinding tussen verschillende componenten. De verbinding wordt gemaakt door twee flenzen aan elkaar vast te schroeven en ze af te dichten met behulp van verschillende pakkingen. Flenzen zijn meestal gemaakt van aluminium, brons, messing of koolstofstaal. Het meest geprefereerde materiaal voor algemene flenstoepassingen is het gesmede koolstofstaal. Bovendien kunnen flenzen intern worden gelaagd met verschillende soorten voeringen. Gewoonlijk wordt flensmateriaal als hetzelfde materiaal met het buismateriaal gekozen. Deze materiaalselectie wordt uitgevoerd om mogelijke galvanische corrosierisico’s te voorkomen. De juiste materiaalselectie voor flenzen wordt bepaald volgens de ASTM A-182-normen.

De specificatie van de flenstypes gebeurt via de ASME B16.5-normen. Aldus worden flenzen geclassificeerd als; lasnaad, slip-on, socket las, lap-joint, blind schroefdraad. De lashalsflenzen zijn gemakkelijk te herkennen. Een cilindrische uitstulping met een geleidelijk toenemende straal is verbonden met het belangrijkste holle deel. De cilindrische uitstulping vergemakkelijkt het gebruik van flens in extreme omstandigheden zoals; verhoogde temperaturen of hoge druk atmosferen. Deze flenzen worden aan buizen of fittingen gelast door stuiklassen waardoor een totale fixatie van het lichaam mogelijk is. Slip-on flenzen zijn ook zeer gebruikelijk vanwege hun lage kosten. Ze vereisen geen overmatige oppervlakte-afwerking als flenzen met lasnokken. Daarom is de fixatie van de slipflenzen eenvoudiger. De sterkte van de slipflenzen is echter tweederde van de lashalsflenzen, onder inwendige spanningen als gevolg van stroming. Een ander nadeel van de slipflenzen is dat het onmogelijk is om een flens aan de elleboog te bevestigen of een flens aan het T-stuk te bevestigen, omdat het eindoppervlak van de slipfittingen niet recht is. De derde flensgroep is de moflasflenzen. Deze flenzen worden gebruikt voor kleine pijpen die hoge drukken moeten opleveren. De sterkte van de moflasflenzen tegen inwendige spanningen is gelijk aan slip-on flenzen. Hun vermoeiingssterkte is echter hoger dan de slip-on flenzen. Een groot probleem van de moflasflenzen is het corrosierisico. Voor het lassen moet een opening tussen de flens en de fitting of buis worden aangehouden. Bijtende vloeistoffen of vocht kunnen zich in deze schuilplaatsen bevinden. Aldus kan dit vaste stof-vloeistof grensvlak corrosie op het lichaam veroorzaken. De lap-joint flenzen hebben bijna dezelfde vorm met de moflasflenzen behalve de lasopening. Aldus is hun gebruik in toepassingen die corrosie kunnen veroorzaken voordelig. Een ander flenstype is de flens met schroefdraad. De flenzen met schroefdraad zijn erg handig in specifieke toepassingen, omdat ze niet hoeven te worden gelast voor bevestiging. Blinde flenzen zijn de laatste verdeling van de flensclassificatie. Ze worden gebruikt als afsluiters voor de buizenventielen of pompen. Omdat blinde flenzen worden gebruikt als obstakels tegen de vloeistofstroom, zijn dit de onderdelen met de grootste belasting van de flenssystemen.

Figure 2. Most common flange types. Retrieved from Flanges General – Flange Types – Welding Neck or Weld Neck flanges, Slip-On flanges, Socket Weld flanges, Lap Joint flanges, Threaded flanges, and Blind flanges. (2020).3 February 2020, http://www.wermac.org/flanges/flanges_welding-neck_socket-weld_lap-joint_screwed_blind.html

Fabricage van leidingen

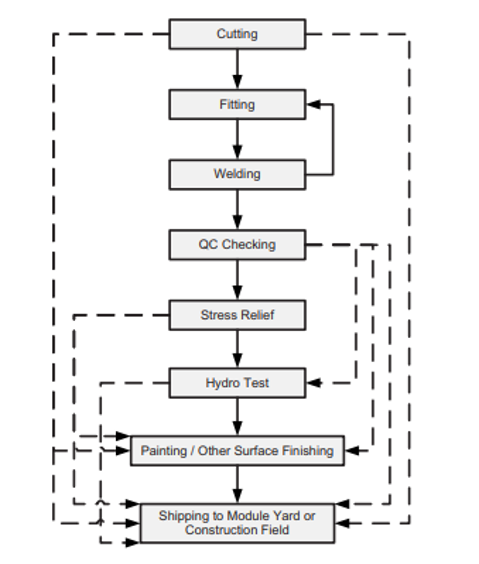

Het productieproces van de leidingen kent verschillende fasen. Alle fasen worden geïmplementeerd voor bepaalde doeleinden en de reeks tussen de fasen is omvangrijk. Daarom kunnen de productiestappen worden onderverdeeld in markeren, snijden, fit-up, lassen en schilderen.

Als begin van de productie moeten alle componenten worden gemarkeerd om de controleerbaarheid van de materialen te verbeteren. Het markeerwerk kan worden geïmplementeerd vanwege het respectieve aantal componenten. Bovendien moeten alle afmetingen van de componenten op zichzelf worden gemarkeerd. De restanten op de componenten mogen het materiaal niet vervuilen, anders kunnen restanten met het materiaal reageren en dit kan schadelijke problemen veroorzaken.

De volgende procedure na het markeren is de snijstap. De manier van snijden verschilt voor verschillende materialen. Voor koolstofstaal wordt dus de vlamsnijmethode gebruikt. Bovendien kunnen roestvrijstalen componenten worden gesneden met behulp van een plasmaboogsnijmachine. Als de plasmaboogsnijder wordt gebruikt, moeten bepaalde voorwaarden worden gehandhaafd. De plasmaboogsnijder wordt gebruikt voor grote leidingen (meer dan 28 inch nominale leidingmaat) en het gebruik ervan is ook gunstig voor het afsnijden van vertakkingen. Indien mogelijk moet een interne behuizing in buizen of fittingen worden geplaatst om deze te beschermen tegen spatten die door de plasmaboogsnijder worden veroorzaakt. Na het snijden moet de randvoorbereiding worden gehandhaafd. De oppervlakkanten van de componenten moeten vlak zijn en de oppervlakte-onzuiverheden moeten worden verwijderd. Een afschuining is geïmplementeerd voor de randen van de onderdelen. Een slijpmachine wordt gebruikt voor het afschuinproces. Het type slijpmachines voor afschuinen verschilt voor roestvrijstalen componenten en koolstofstalen componenten.

Een pas- en lasproces moet worden toegepast na de randafwerking van de onderdelen. Daarom kunnen onderdelen van roestvrij staal en koolstofstaal worden geplaatst op stalen of houten bases. Bovendien moet elke contactmogelijkheid tussen koolstofstaal en roestvrij staal tot een minimum worden beperkt. Het aantal lassen op een leiding moet minimaal worden gehouden. De afstand tussen de circulaire en de middellijnen mag niet groter zijn dan viermaal de wanddikte van de buis of fitting. Alle laswerk in de leidingen moeten worden geïmplementeerd volgens de juiste Welding Procedure Specification (WPS). Nadat het lasproces is voltooid, wordt de kwaliteitscontrole van de componenten uitgevoerd door de specialisten.

Figure 3. Pipe spool fabrication flow. Retrieved from Wang, P., Mohamed, Y., Abourizk, S., & Rawa, A. (2009). Flow Production of Pipe Spool Fabrication: Simulation to Support Implementation of Lean Technique. Journal Of Construction Engineering And Management, 135(10), 1027-1038. doi: 10.1061/(asce)co.1943-7862.0000068

De gecombineerde delen worden met warmte behandeld met als doel de geïnduceerde inwendige spanningen te verminderen. De warmtebehandelingsprocedure wordt uitgevoerd volgens ASME B31.3-normen. Daarna moeten de leidingen worden geverfd om de oppervlakten te beschermen tegen corrosie.