Het standaard productieproces voor staal is gebaseerd op drie stappen, namelijk het voorbereiden van het ruwe materiaal, het maken van ijzer en het maken van staal. Al deze processen kunnen eindigen in vele verschillende types staal voor specifieke benodigdheden. De methodes om staal te maken zijn voornamelijk vooruitgegaan sinds de industriële revolutie in de 19e eeuw. Hedendaagse technieken zijn even afhankelijk van dezelfde fundamenten als het eerste Bessemer Proces dat zuurstof gebruikt om de hoeveelheid koolstof in ijzer naar beneden te halen.

De stap om ijzer te maken bevat de ruwe toevoer van ijzer, cokes en kalk die in een hoogoven worden gesmolten. Bovendien bevat het uiteindelijke vloeibare ijzer nog steeds 4-4,5 procent koolstof en verschillende verontreinigingen die het breekbaar maken.

Het maken van staal gebeurt door middel van twee essentiële technieken: BOF (Basis Zuurstof Fornuis) en de meer aanwezige techniek tegenwoordig EAF (Elektrisch Boog Fornuis). Essentiële vormgeving, bijvoorbeeld warmgewalste en koudgewalste strips, staven, buisrondes, structurele vormen, rails. Hierna komen de secundaire procedures zoals coating, hittebehandeling, oppervlaktebehandeling, en het snijden van het metaal die ervoor zorgen dat het staal zijn laatste vorm en eigenschappen krijgt.

Ondanks alle uitdagingen zoals oplopende eisen van consumenten, geopolitieke onzekerheid, de impact van e-mobiliteit, de effecten van digitalisatie, het feit dat sommige technologieën meer efficiëntere processen hebben, hogere kwaliteit staal, milieuvriendelijke productie en de consistentie van kwaliteit en dergelijken. Hier zijn de vier technologische ontwikkelingen in de industrie van het maken van staal:

1. De ORC Technologie

Thermodynamische hitte verandering die in een cyclus werkt genaamd Rankine Cyclus, een systeem dat afhankelijk is van water en ongeveer 85% van de algemene stroom generatie verzorgt.

De Organische Rankine Cyclus heeft dezelfde principiele werking als de Rankine Cyclus maar ORC hangt af van een lopende turbogenerator. Deze transformeert warmte-energie naar mechanische energie en uiteindelijk elektrische energie. Het verschil is dat dit proces geen water verdampt naar stoom, maar dit proces verdampt een organische vloeistof. Hierdoor draait de turbine langzamer, is er minder druk en geen schuring van het metaal en zijn er geen scherpe randen.

Dit systeem kan genoeg energie produceren voor een maximum van 700 huizen. Hiermee vermindert ook de biologische voetafdruk met 10.000 ton CO2 en verwijdert dit het gebruik van water voor koelingssystemen.

2. Hybrit Proces

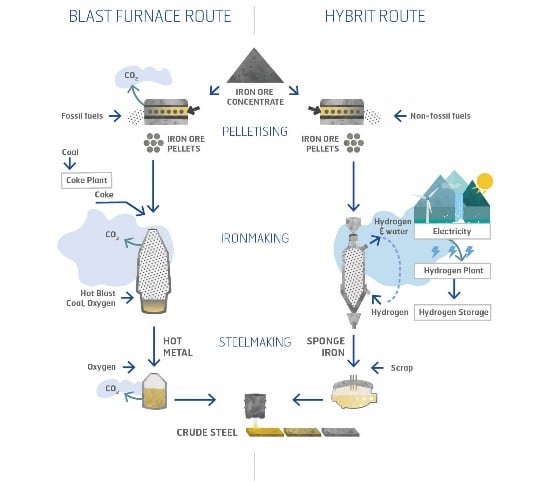

Deze samenwerking van drie Zweedse organisaties, SSAB, LKAB en Vattenfall is een project begonnen genaamd ‘Hybrit’ (‘Hydrogen Breakthrough Ironmaking Technology’). Het doel is om nul koolstof te krijgen bij het maken van koolstof vanaf 2020.

Conventionele productie van ruwijzer bevat cokes en ijzererts om zuurstof te verwijderen, waarbij dit proces de schadelijke stof koolstofdioxide loslaat in de lucht. De voorheen genoemde nieuwe procedure gebruikt waterstof, wat niet alleen de zuurstof uit de ijzererts haalt, maar ook resulteert in stoom in plaats van koolstofdioxide.

Wijzig bestaande procedures om kenmerkende omstandigheden op aardolieproducten te verwijderen Op deze manier wordt het Hybrit proces een idee van “groen” staal.

Het Hybrit-proces valt onder verschillende verbeteringen, namelijk het gebruik van waterstof als reductiemiddel, waarbij de waterstof wordt gegenereerd via elektrolyse afhankelijk van duurzame energie. Van nature gezien is het belangrijkste voordeel hiervan dat de dampen van deze procedure water zijn in plaats van koolstofdioxide. De producten die het HDR-proces (Hot Direct Reduction) binnenkomen, worden DRI (Direct Reduced Iron) of “sponsijzer” genoemd, dat in BOF of EAF wordt gemengd gemengd met de juiste hoeveelheid schroot en verder wordt bereid in staal. Ondanks het feit dat deze specifieke combinatie van procedures niet op bedrijfsschaal is uitgevoerd. Enkele individuele segmenten worden vanaf nu breed toegepast in de wereldwijde staalindustrie. Talloze delen van de HDR / EAF-opstelling zijn geprobeerd en verzonden in moderne instellingen, maar de belangrijkste problemen blijven bestaan.

Jet Proces

Met name apparatuur en robotisering zijn in de afgelopen jaren verbeterd en geoptimaliseerd om volledig in te stemmen met echte normen. Een van de nieuwste ontwikkelingen voor uitzonderlijke converters is het Jet-proces. Algemene vaardigheid van meer dan de helft is bereikt en een breed scala aan schrootpercentages kan op een buitengewoon winstgevende manier worden verwerkt. Een innovatieve manier om schroot en HBI (Hot Briquetted Direct Reduced Iron) -snelheden te vergroten bij de productie van convertorstaal.

De interne energie van het hete metaal wordt afgevoerd tijdens de zuurstofblazende stap, waardoor het mogelijk is om ongeveer 20% schroot omzetters te voeden. Door externe voeding te leveren, kan de snelheid tot ongeveer 30% worden gebracht. Dit extra vermogen kan meestal worden geleverd door elektriciteit of kolen. Het Jet-proces is ontworpen om efficiënter en kosteneffectiever gebruik te maken van chemische energie van steenkool in de omzetter. Schroottoevoegingen kunnen op deze manier hoger zijn zonder externe energie. Ook het hoge aanpassingsvermogen van het systeem vergemakkelijkt de implementatie. Hypothetisch zijn schrootkosten van 0 tot 100% denkbaar met deze aanpasbare procedure. Geen toevoeging van kolen is nodig tot 30% schrootlasten. Om het aanpassingsvermogen te vergroten, is het een modulaire converter ontworpen die de snelle installatie van een conventionele BOF-converterbasis en een zuurstofblazer mogelijk maakt, waardoor de converter snel kan worden geïnstalleerd om als een typische BOF-converter te werken.

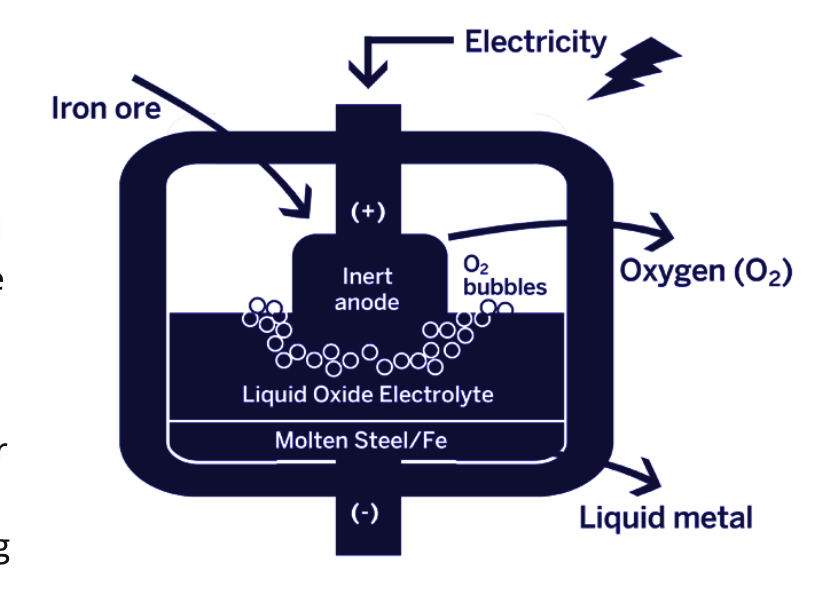

3. Elektrolyse van Gesmolten Oxide

Gesmolten oxide-elektrolyse is een onconventioneel elektro metallurgisch systeem dat snel productie van metaal in vloeibare toestand mogelijk maakt uit oxide-grondstof. Het belooft een aanzienlijke vereenvoudiging van het hele proces en het minimaliseren van essentiële energiebehoeften. Van gesmolten oxide-elektrolyse is bewezen dat anodematerialen worden gebruikt die grafiet zijn voor gebruik met ferro-legeringen en titanium en iridium voor gebruik met ijzer. Het is nodig om verschillende uitdagingen te overwinnen om metaal te produceren zonder proceskoolstof, zoals procestemperatuur, corrosie van metalen, rekening houdend met elektrolyseomstandigheden en slijtage van vuurvaste materialen.

Toch biedt het uitzonderlijke eigenschappen in termen van toepasbaarheid op meerdere metalen, evenals werking bij hoge temperatuur om vloeibaar metaal te produceren. Een overzicht van de transporteigenschappen van gesmolten oxiden laat zien dat een ongekende opbrengst kan worden voorspeld als een veelbelovend kenmerk voor de tonnageproductie.

Gesmolten oxide elektrolyse vooruitgang gecreëerd in Massachusetts Institute of Technology. Het laboratorium van professor Donald R. Sadoway bewees dat het mogelijk zou kunnen zijn om emissievrij staal te produceren door goedkope inerte anode op laboratoriumschaal te produceren met hulp van NASA, het American Iron and Steel Institute en het Deshpande Center bij MIT. Kijkend naar de stand van de technologie in elektrodematerialen, lijkt het erop dat kwantitatieve ontwerpcriteria voor zowel kathode als anode verder worden ontwikkeld.

Referenties:

The ORC Technology

https://www.turboden.com/turboden-orc-technology/1062/the-orc-technology

https://en.wikipedia.org/wiki/Organic_Rankine_cycle

https://www.youtube.com/watch?v=jU2AlRRlQDc

Molten Oxide Electrolysis

https://www.bostonmetal.com/moe-technology/

https://www.technologyreview.com/s/611961/this-mit-spinout-could-finally-clean-up-steel-one-of-the-globes-biggest-climate-polluters/

http://jes.ecsdl.org/content/162/1/E13.full

https://www.nature.com/articles/nature12134

Jet Process

https://www.steel-360.com/technology-next/jet-process-an-innovative-solution-in-steel-making

https://www.primetals.com/portfolio/steelmaking/converter-carbon-steelmaking/