Die grundlegenden Stahlproduktionen in der Stahlindustrie basieren auf drei Schritten: Rohstoffaufbereitung, Eisenherstellung und Stahlerzeugung. Alle diese Prozesse können mit vielen verschiedenen Stahltypen für spezifische Anforderungen beendet werden.

Die Herstellungsverfahren in der Stahlindustrie haben sich seit Beginn der industriellen Produktion im späten 19. Jahrhundert wesentlich weiterentwickelt. Die gegenwärtigen Techniken hängen noch von der ähnlichen fundamentalen Grundlage ab wie der erste Bessemer-Prozess, bei dem Sauerstoff verwendet wird, um den Kohlenstoffgehalt in Eisen zu senken.

Der Eisenherstellungsschritt umfasst die Rohbeschickungen von Eisenmetall, Koks und Kalk, die in einem Hochofen geschmolzen werden. Zusätzlich enthält das endgültige flüssige Eisen noch 4-4,5 Prozent Kohlenstoff und verschiedene Verschmutzungen, die es zerbrechlich machen.

Bei der Stahlerzeugung gibt es zwei wesentliche Techniken: BOF (Basic Oxygen Furnace) und das heute gebräuchlichere EAF (Electric Arc Furnace). Wesentliche Formgebung, z.B. warm- und kaltgewalzte Bänder, Stäbe, Rundrohre, Bauformen, Schienen. Danach geben sekundäre Verfahren wie Beschichtung, Wärmebehandlung, Oberflächenbehandlung, Zerspanung dem Stahl seine letzte Form und Eigenschaften

Trotz aller Herausforderungen in der Stahlindustrie, wie z. B. sich verändernde Kundenanforderungen, geopolitische Unsicherheiten, die Auswirkungen der E-Mobilität, die Auswirkungen der Digitalisierung, sorgen einige Technologien für effizientere Prozesse, hochwertigere Stähle, eine umweltfreundliche Produktion, Qualitätskonstanz usw. Hier sind vier technologische Entwicklungen in der Stahlindustrie:

Verschiedene Methoden in der Stahlindustrie

1. Die ORC-Technologie

Thermodynamisch ändert sich die Wärme, um in einem Zyklus zu arbeiten, der als Rankine-Zyklus bezeichnet wird. Dieses System hängt vom Wasser ab und liefert etwa 85% der gesamten Stromerzeugung.

Der organische Rankine-Zyklus hat das gleiche Funktionsprinzip wie der Rankine-Zyklus, aber der ORC hängt von einem laufenden Turbogenerator ab. Es wandelt endlich Wärmeenergie in mechanische und elektrische Energie um. Der Unterschied besteht darin, dass die ORC-Technologie keine natürliche Flüssigkeit erzeugt, sondern Dampf erzeugt. Daher sorgt es für eine langsamere Drehung der Turbine, reduziert den Druck und keinen Abrieb der Metallteile und scharfen Kanten. Dieses System kann genug Strom aus Abfällen von bis zu 700 Häusern erzeugen. Außerdem verringern die CO2-Emissionen von Industrieanlagen etwa 10.000 Tonnen CO2, während der Wasserbedarf für Kühlsysteme entfällt.

2. Hybridprozess

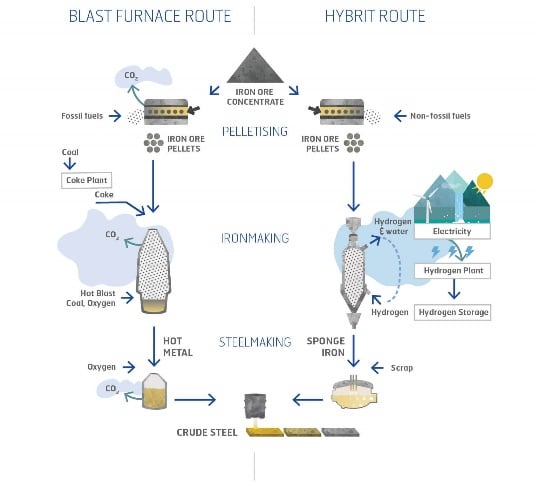

Die gemeinsame Aufgabe der drei schwedischen Organisationen SSAB, LKAB und Vattenfall startete das Projekt “Hybrit” (“Hydrogen Breakthrough Ironmaking Technology”). Ziel ist es, ab 2020 kohlenstofffrei in der Stahlproduktion zu schaffen.

Die konventionelle Herstellung von Roheisen umfasst Koks und Eisenerz zur Entfernung von Sauerstoff. Andererseits setzt dieses Verfahren gefährliches Gas Kohlendioxid in die Atmosphäre frei. Das genannte Verfahren der neuen Generation verwendet Wasserstoff, der außerdem den Sauerstoff im Eisenerz entfernen kann, das Ergebnis ist jedoch Wasserdampf anstelle von Kohlendioxid. Ändern Sie bestehende Verfahren, um charakteristische Bedingungen für Erdölprodukte zu beseitigen. Auf diese Weise wird die Hybrit-Prozessidee zu grünem Stahl.

Der Hybridprozess fällt unter mehrere Fortschritte, nämlich die Verwendung von Wasserstoff als abnehmendes Mittel, wobei der durch Elektrolyse erzeugte Wasserstoff von nachhaltiger Energie abhängt. Aus natürlicher Sicht ist der wichtigste Vorteil davon, dass die Dämpfe dieses Verfahrens Wasser anstatt Kohlendioxid sind. Die Produkte, die beim HDR-Verfahren (Hot Direct Reduction) herauskommen, werden als DRI (Direct Reduced Iron) oder „Eisenschwamm“ bezeichnet, die in BOF oder EAF eingespeist, mit der entsprechenden Menge Schrott gemischt und weiter zu Stahl verarbeitet werden. Trotz der Tatsache, dass diese spezielle Mischung von Verfahren nicht im geschäftlichen Maßstab ausgeführt wurde. Einige der einzelnen Segmente sind ab sofort in der weltweiten Stahlindustrie weit verbreitet. Zahlreiche Teile der HDR / EAF-Anordnung wurden in modernen Umgebungen ausprobiert und gesendet, aber die Hauptschwierigkeiten bleiben bestehen.

3. Jet-Prozess

Insbesondere Ausrüstung und Robotisierung wurden in den letzten Jahren verbessert und optimiert, um den tatsächlichen Standards vollständig zu entsprechen. Eine der neuesten Entwicklungen für außergewöhnliche Konverter ist der Jet-Prozess. Es werden allgemeine Kenntnisse von mehr als der Hälfte erreicht, und ein breites Spektrum von Ausschussraten kann auf äußerst profitable Weise verarbeitet werden. Eine innovative Methode zur Steigerung der Schrott- und HBI-Raten (Hot Briquetted Direct Reduced Iron) in der Konverter-Stahlerzeugung.

Die interne Energie des heißen Metalls, die während des Sauerstoffblasschritts abgegeben wird, macht es denkbar, etwa 20% Schrottkonverter zuzuführen. Durch die Bereitstellung von externer Energie kann die Rate auf etwa 30% erhöht werden. Diese zusätzliche Energie kann normalerweise durch Strom oder Kohle gegeben werden.

Der Jet-Prozess wurde entwickelt, um die chemische Energie der Kohle im Konverter effizienter und kostengünstiger zu nutzen. Auf diese Weise können Schrottzusätze ohne externe Energie höher sein. Die hohe Anpassungsfähigkeit des Systems macht auch die Implementierung einfacher. Hypothetisch sind mit diesem anpassungsfähigen Verfahren Schrotteinsätzen von 0 bis 100% denkbar. Bis zu 30% Schrotteinsätzen sind keine Kohlezugabe erforderlich. Um die Anpassungsfähigkeit zu erhöhen, wurde ein modularer Konverter entwickelt, der die schnelle Installation einer konventionalen BOF-Konverter-Basis und eines Sauerstoffblasrohrs ermöglicht, wodurch der Konverter schnell installiert werden kann, um als typischer BOF-Konverter zu arbeiten.

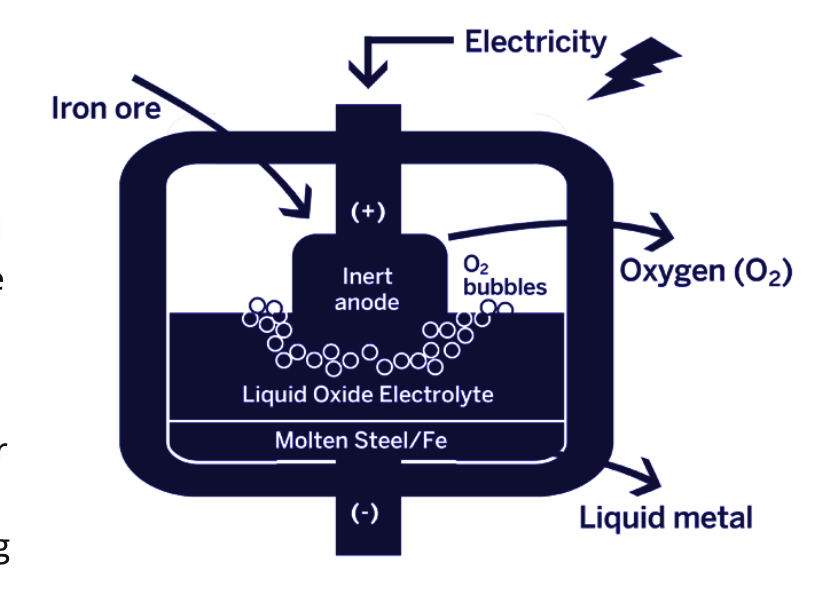

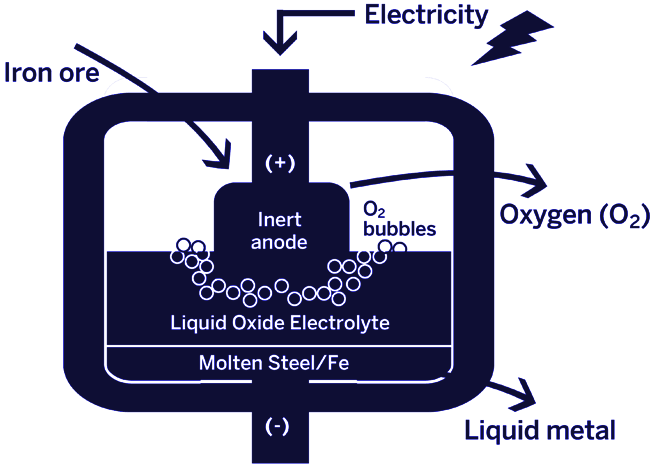

4. Schmelzoxidelektrolyse

Die Schmelzoxidelektrolyse ist ein unkonventionelles elektrometallurgisches System, das eine schnelle Herstellung von Metall im flüssigen Zustand aus oxidischen Rohstoffen ermöglicht. Es verspricht eine erhebliche Vereinfachung des gesamten Prozesses und eine Minimierung des wesentlichen Energiebedarfs. Es wurde nachgewiesen, dass bei der Schmelzoxidelektrolyse Anodenmaterialien verwendet werden, die Graphit zur Verwendung mit Ferrolegierungen und Titan und Iridium zur Verwendung mit Eisen sind. Es ist erforderlich, verschiedene Herausforderungen zu bewältigen, um Metall ohne Prozesskohlenstoff herzustellen, wie z. B. Prozesstemperatur, Korrosion von Metallen unter Berücksichtigung der Elektrolysebedingungen und Abrieb von feuerfesten Materialien.

Dennoch bietet es außergewöhnliche Eigenschaften hinsichtlich der Anwendbarkeit auf mehrere Metalle sowie des Hochtemperaturbetriebs zur Herstellung von flüssigem Metall. Eine Überprüfung der Transporteigenschaften geschmolzener Oxide zeigt, dass eine beispiellose Ausbeute als vielversprechendes Merkmal für die Tonnageproduktion vorhergesagt werden kann.

Fortschritte bei der Schmelzoxidelektrolyse, die im Massachusetts Institute of Technology entwickelt wurden. Das Labor von Professor Donald R. Sadoway hat bewiesen, dass es möglich ist, um emissionsfreien Stahl herzustellen, indem eine kostengünstige inerte Anode im Labormaßstab mit Hilfe der NASA, des American Iron and Steel Institute und des Deshpande Center am MIT hergestellt wurde. Betrachtet man den Stand der Technik bei Elektrodenmaterialien, so scheint es, dass quantitative Entwurfskriterien für Kathode und Anode weiterentwickelt werden.

Wenn Sie mehr über die Stahlindustrie und die Übermächte von Stahl als Produkt erfahren möchten, können Sie unsere anderen Beiträge lesen;

Referenzen:

Die ORC-Technologie

https://www.turboden.com/turboden-orc-technology/1062/the-orc-technology

https://en.wikipedia.org/wiki/Organic_Rankine_cycle

https://www.youtube.com/watch?v=jU2AlRRlQDc

Schmelzoxidelektrolyse

https://www.bostonmetal.com/moe-technology/

https://www.technologyreview.com/s/611961/this-mit-spinout-could-finally-clean-up-steel-one-of-the-globes-biggest-climate-polluters/

http://jes.ecsdl.org/content/162/1/E13.full

https://www.nature.com/articles/nature12134

Jet-Prozess

https://www.steel-360.com/technology-next/jet-process-an-innovative-solution-in-steel-making

https://www.primetals.com/portfolio/steelmaking/converter-carbon-steelmaking/

Hybridprozess

https://www.en-former.com/en/hydrogen-revolution-steel-production/

https://www.sei.org/wp-content/uploads/2018/09/hydrogen-steelmaking-for-a-low-carbon-economy.pdf