Lassen is het verbinden van materialen door druk en/of warmte, waarbij het materiaal op de verbindingsplaats in vloeibare of deeg-achtige toestand wordt gebracht terwijl al of niet materiaal met ongeveer dezelfde samenstelling wordt toegevoegd, waarbij continuïteit ontstaat tussen de te verbinden delen. Het kiezen van de juiste techniek is erg belangrijk in het lasproces. Verkeerde laskeuzes kunnen catastrofale resultaten veroorzaken. In deze blog worden verschillende soorten lastechnieken en processen uitgelegd.

Lastechniek 1-) Booglassen

Figuur 1 : Booglassen [1]

Booglassen omvat verschillende lasmethoden waarbij de voorwerpen die aaneen gelast moeten worden verhit worden door een elektrische plasmaboog, zodat het materiaal smelt en aaneen vloeit. Het plasma is zo heet dat het te lassen materiaal onder atmosferische omstandigheden zonder voorzorgsmaatregelen direct zou verbranden door de inwerking van zuurstof uit de lucht. Bij elke vorm van elektrisch booglassen wordt een methode toegepast om tegen verbranding te beschermen.

Bij sommige technieken smelt de elektrode zelf ook en dient deze als toevoegmiddel. Bij andere technieken smelt de elektrode niet af en wordt het toevoegmiddel op een andere manier aangebracht.

a-) Verbruikbare Elektrode Methoden

Lassen met beklede elektrode of SMAW

Bij booglassen met beklede elektrode wordt een elektrische boog getrokken tussen het werkstuk en de elektrode. Deze boog zorgt voor de warmte die nodig is om het werkstuk en de elektrode te laten smelten. De elektrode bestaat uit een metalen kerndraad en een bekleding. De kerndraad geleidt de stroom en dient tevens als toevoegmateriaal. Als de boog ontstoken is zullen de kerndraad en de bekleding gaan smelten. Door de stoffen die in de bekleding zijn toegevoegd komen er gassen vrij die helpen de boog in stand te houden en die het vloeibare materiaal beschermen tegen de invloeden van de buitenomgeving.

Ook vormt er zich uit de bekleding een slak die over de uiteindelijke las heen zit en daardoor tijdens het afkoelen ook dient voor bescherming tegen de invloeden van de buitenomgeving. Verder kan de bekleding extra legeringselementen bevatten, ijzerpoeder om het rendement van de las te verhogen en gemakkelijk te ioniseren stoffen zodat de boog stabieler wordt.

MIG/MAG-lassen (Metal Inert Gas / Metal Active Gas)

Deze lastechniek wordt gerekend tot de categorie ‘elektrisch booglassen’. Deze techniek werkt met een afsmeltende elektrode. Bij MIG/MAG wordt een constante spanning gebruikt (een zg. vlakke of horizontale stroombronkarakteristiek), in tegenstelling tot TIG-lassen en lassen met beklede elektrode, waar een constante stroom wordt gebruikt (een vallende of verticale stroombronkarakteristiek). MIG/MAG-lassen is tegenwoordig het meest gebruikte lasproces door zijn veelzijdigheid en snelheid. Het is zo populair wegens de mogelijkheid tot mechanisatie en robotisatie, hoge flexibiliteit en hoge neersmelt.

Bij dit lasproces wordt tijdens het lassen continu mechanisch een draad aangevoerd. Tussen deze draad en het werkstuk wordt een plasmaboog gevormd. De draad dient enerzijds als elektrode en anderzijds smelt deze af en doet dienst als toevoegmateriaal.

Tijdens het lassen wordt het smeltbad beschermd door een beschermgas. Bij MIG-lassen gaat het om een inert gas (bijvoorbeeld argon of mengsels van argon met waterstofgas en helium); bij MAG om een actief gas (bijvoorbeeld koolstofdioxide, CO2). Een inert gas reageert niet met het smeltbad en een actief gas wel. CO2 wordt namelijk door de hitte deels ontleed in koolstof en zuurstofradicalen. Daardoor heeft een actief gas ongunstige invloed op de kwaliteit van de uiteindelijke las. Vaak worden mengsels gebruikt van inerte en actieve gassen: doorgaans menggassen met argon en CO2. De reden voor het werken met actief gas is de prijs: CO2 is veel goedkoper dan argon.

Deze methode wordt meestal gebruikt in autoreparatie, loodgieterij, bouw, robotica en de maritieme industrie.

Lassen met gevulde draad (Flux-cored arc welding)

De laselektrode is bij dit lasproces een holle draad die gevuld is met een fijn laspoeder dat bestaat uit stoffen die tijdens het verhitten/afsmelten in het smeltbad beschermgassen vormen die het vloeibare metaal tegen zuurstofindringing beschermen. Tevens wordt er door de draadvulling ook een snelstollende slak gevormd die in verticale en bovenhandse lasposities het smeltbad ondersteunt en spatten en stralen vermindert, waardoor met relatief grote stromen gewerkt kan worden. De slaklaag laat zich na afloop van het lassen meestal eenvoudig mechanisch verwijderen.

Er zijn zeer veel verschillende typen lasdraad verkrijgbaar voor dit lasprocedé, waarbij verschillen bestaan tussen de gebruikte vulmiddelen maar ook qua draadfabricage (dichtgelast of rondgevouwen).

Sommige lasmachines bieden ook de mogelijkheid om een lastang voor lassen met beklede elektrode aan te sluiten, zodat de lasser gemakkelijk van lasproces kan omschakelen.

De belangrijkste voordelen van dit proces: onafhankelijk van beschermgas, zeer hoge neersmeltsnelheden mogelijk, slecht passende en openstaande lasnaden kunnen vrij gemakkelijk overbrugd worden, groot zelfreinigend vermogen van de te lassen naad (roest en/of zink hoeft geen probleem te zijn), geen elektrodenwissel nodig, waardoor de inschakelduur van de lasser enorm toeneemt in verhouding tot lassen met beklede elektrode (+25 tot +300% voor eenzelfde lasnaad) en weinig gevoelig voor wind; beschermgas waait dus niet weg.

OP-lassen (Submerged arc welding)

De lasdraad wordt mechanisch vanaf een draadhaspel aangevoerd. Het poeder wordt over de boog uitgestrooid en heeft een vergelijkbare functie als de bekleding bij het lassen met beklede elektrode: het vormt een beschermgas en tevens een slak die het smeltbad beschermt tegen de invloeden van de lucht. Bovendien kunnen door de keus van het soort laspoeder de mechanische eigenschappen van de las worden beïnvloed: basische poeders voor grote wanddikten, rutielpoeders voor hogere verwerkingssnelheden.

Laspoeder dat na het lassen overblijft, wordt door een speciale stofzuiger opgezogen en hergebruikt.

b-) Niet-Verbruikbare Elektrode Methoden

TIG-lassen (Gas tungsten arc welding of GTAW)

Bij TIG-lassen wordt de warmte verkregen door een kortsluitingsboog te trekken tussen de wolfraamelektrode en het werkstuk. Doorgaans wordt die boog gestart door een kortdurende hoogspanningsontlading; vroeger ontbrak die voorziening bij goedkopere apparaten en moest de boog ontstoken worden door het werkstuk aan te strijken, wat als nadeel had dat beiden soms versmolten raakten en de laselektrode verontreinigd werd. Doordat wolfraam een zeer hoge smelttemperatuur heeft (3410 °C), smelt de elektrode niet af.

De lasboog bereikt temperaturen van 14000 °C en de temperatuur van het smeltbad kan oplopen tot 6000 à 7000 graden, maar doordat de elektrode negatief is[1] en door de koelende werking van het langsstromende beschermgas, wordt de elektrode veel minder heet dan het werkstuk. Als er met wisselstroom wordt gelast, wordt de elektrode aanmerkelijk heter en vormt zich een bolvormig puntje vloeibaar wolfraam aan het einde van de elektrode. Bij TIG-lassen met wisselstroom bestaat de elektrode uit zuiver wolfraam, omdat eventuele toevoegingen er bij die temperaturen uit zouden dampen.

Als beschermgas wordt meestal argon gebruikt, omdat dat het goedkoopste edelgas is en omdat het ongeveer dezelfde dichtheid heeft als lucht, zodat het niet snel opstijgt of daalt. Soms wordt gelast met helium omdat dat een hogere boogspanning vereist en daardoor een diepere inbranding geeft. Helium is wel duurder en de benodigde toevoersnelheid is ongeveer het dubbele van die van argon. Soms wordt een klein percentage waterstof aan het argon toegevoegd, omdat dat de oppervlaktespanning van het smeltbad verlaagt en daardoor gladdere lassen geeft.

Metalen die bedekt worden met een oxidelaag zoals aluminium, aluminiumlegeringen, magnesiumlegeringen en aluminiumbronzen worden met wisselstroom gelast, de rest met gelijkstroom. Deze wisselstroom is nodig om te zorgen dat de beschermende oxidelaag van het object wordt ‘weggestraald’. Nadeel hiervan is wel dat de wolfraamelektrode daardoor heter wordt en gedeeltelijk smelt, waardoor deze een ronde punt krijgt en een minder smalle las mogelijk is dan bij gelijkstroomlassen met een scherp geslepen elektrode-punt. Dit lasproces wordt in het algemeen gebruikt in non-ferro industrieën; fabricage van buizen, voertuigen, fietsen etc.

Electroslaklassen

De naad tussen de aaneen te lassen werkstukken wordt aan de onderzijde en de zijkanten afgesloten met een (al dan niet gekoelde) koperplaat, waardoor een gietvorm wordt gevormd. Bij elektroslaklassen wordt de bodem bedekt met laspoeder; bij elektrogaslassen wordt daarvoor een beschermgas gebruikt. Eén of meer elektroden worden in het laspoeder of in de met beschermgas gevulde ruimte gestoken en daar wordt een elektrische boog ontstoken tussen de elektroden of tussen de elektrode(n) en de werkstukken.

Het uiteinde van de elektrode smelt af maar deze wordt continu mechanisch aangevuld. Zodoende wordt de ruimte van onderaf gevuld met gesmolten elektrodemateriaal. Zodra de bodem van de las bedekt is met het smeltbad, dooft de boog en stroomt de elektrische stroom door het smeltbad. Door de hitte van het smeltbad smelten ook de randen van de werkstukken gedeeltelijk, zodat deze aaneen vloeien.

Lassen met atomaire waterstof (Atomic hydrogen welding)

In tegenstelling tot bij TIG-lassen worden er twee wolfraam-elektroden gebruikt die onder een hoek dicht (1-2 mm) bij elkaar staan, en waartussen de boog wordt opgebouwd. Doorgaans wordt hier wisselstroom voor gebruikt, zodat beide elektroden gelijk belast worden. Langs beide elektroden stroomt waterstofgas, dat warmte absorbeert, daarmee tegelijk dient als koelmiddel voor de elektroden, en dat beschermt tegen gassen uit de lucht (met name zuurstof en stikstof). Het atomaire waterstofplasma stroomt naar het werkstuk, waar de bovengenoemde grote hoeveelheid energie wordt afgegeven.

Doordat de boog onafhankelijk van het materiaal in stand wordt gehouden (er is geen afsmeltende elektrode), kan er gelast worden met of zonder toevoeging van materiaal. Doordat het niet noodzakelijk is om een potentiaalverschil ten opzichte van het werkstuk te hebben, kunnen ook niet-geleidende materialen op deze manier gelast worden.

Koolstofbooglassen (Carbon arc welding)

Koolstofbooglassen (CAW) is een proces dat coalescentie van metalen produceert door ze te verwarmen met een boog tussen een niet-verbruikbare koolstof (grafiet) elektrode en het werkstuk. Het was het eerste booglasproces dat werd ontwikkeld, maar wordt tegenwoordig niet voor veel toepassingen gebruikt, omdat het is vervangen door twin-carbon-booglassen en andere variaties. Het doel van booglassen is om een verbinding tussen afzonderlijke metalen te vormen. Bij koolstofbooglassen wordt een koolstofelektrode gebruikt om een elektrische boog te produceren tussen de elektrode en de te binden materialen. Deze boog produceert temperaturen boven 3000 ° C. Bij deze temperatuur vormen de afzonderlijke metalen een binding en worden aan elkaar gelast.

Electrogas-lassen (Electrogas welding)

Metaal wordt gelast met behulp van een verbruikselektrode. Deze methode maakt geen gebruik van druk. EGW-lassen wordt gebruikt voor algemeen scheepsbouw- en opslagtankindustrieën.

Er zijn andere soorten lasprocessen anders dan booglassen. Deze worden hieronder uitgelegd.

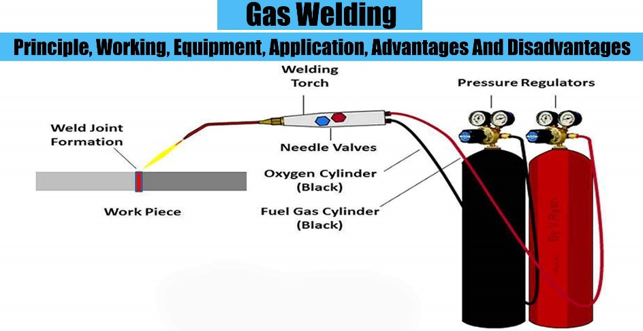

Lastechniek 2-) Autogeen lassen

Figuur 2: Autogeen lassen (2)

Gaslassen combineert brandstofgassen met pure zuurstof om de vlamtemperatuur van de brander tot 3500 graden Celsius te verhogen. Het wordt ook wel Oxyfuel-lassen genoemd. Deze lastechniek is een van de oudste processen en wordt tegenwoordig nog steeds gebruikt. Het wordt over het algemeen gebruikt in pijplassen, buislassen en reparatiebedrijven.

Lastechniek 3-) Weerstandlassen (Resistance welding)

Weerstandslassen is het uitoefenen van kracht op aangrenzende oppervlakken en daarna het toepassen van elektrische stroom nabij dat oppervlak. Deze elektrische stroom creëert intense hitte. Weerstandslassen heeft veel variaties. Dit worden puntlassen, naadlassen, stomplassen, flitslassen, projectielassen en stuiklassen genoemd.

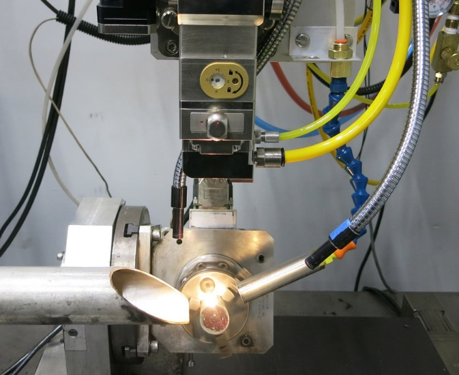

Lastechniek 4-) Elektronenbundellassen (Energy Beam Welding)

Figuur 3: Elektronenbundellassen [3]

Lektronenbundellassen omvat het afvuren van een straal hogesnelheidselektronen op de lasmaterialen in een totaal vacuüm. De vrijgekomen energie afkomstig van de elektronen wordt omgezet in warmte en smelt het lasmateriaal. Hoofdzakelijk gebruikte EBW-technieken zijn laserstraallassen en elektronenstraallassen.

Lastechniek 5-) Lassen in vaste toestand

Lassen in vaste toestaand maakt geen gebruik van vulmateriaal en dit gebeurt bij temperaturen onder het smeltpunt van de materialen. Dit proces wordt uitgevoerd met behulp van tijd, temperatuur en druk afzonderlijk of met behulp van allemaal tegelijkertijd. In dit proces wordt metaal niet gesmolten. Het meest interessante aan dit proces is dat het een van de oudste technieken ter wereld is en toch zijn de meeste moderne lastechnieken gebaseerd op het lasproces in vaste toestand.