Die Bestimmung des Ermüdungswiderstandes oder der Ermüdungslebensdauer von gewünschten Metallen ist entscheidend für den Fortschritt bei der Materialauswahl und -auslegung. Wie andere mechanische Eigenschaften oder Versagensmechanismen können daher auch die Ermüdungseigenschaften mit Hilfe spezieller Geräte simuliert werden. Standardprüfgeräte üben Druck- und Zugspannungen auf das Metall aus, um einen Ermüdungszyklus zu simulieren. Die Simulation des Ermüdungszyklus wird durch die wiederholte Anwendung der Zug- und Druckbelastungen aufrechterhalten. Um ein zuverlässiges Ergebnis der Prüfung zu erhalten, müssen die Prüfbedingungen (Höhe der aufgebrachten Spannung, Spannungsamplitude und Frequenz) Ähnlichkeiten mit den Betriebsbedingungen des zu prüfenden Materials zeigen.

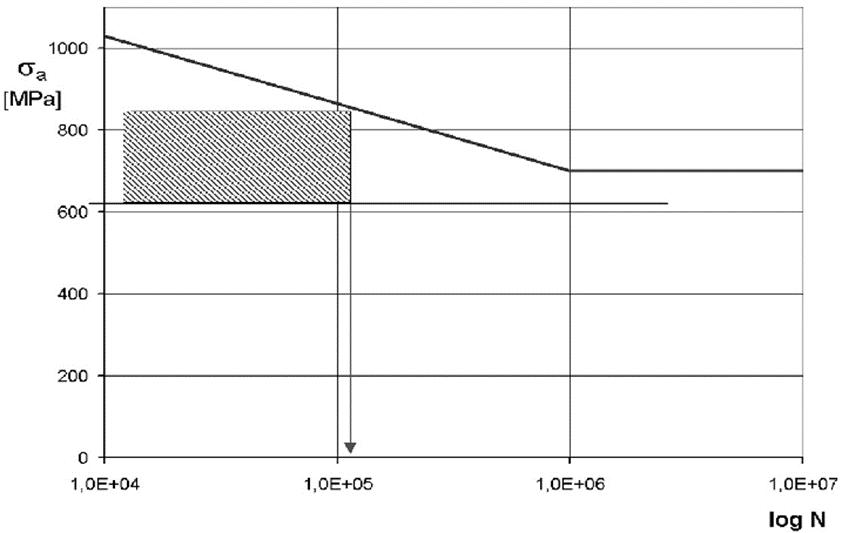

Tests zur Bestimmung der Ermüdungslebensdauer werden bei maximalen Spannungen (im Allgemeinen) durchgeführt, die als 66% der Zugfestigkeit des Materials implementiert sind. Die Spannungszyklen werden auf die Probe angewandt, bis der Bruch der Probe auftritt. Wenn der plötzliche Bruch der Probe beobachtet wird, wird die aufgebrachte Spannung für die neuen Stücke gesenkt. Für jede neue Probe werden das angewandte Spannungsniveau und die Ermüdungszyklen gezählt und für die Analyse gespeichert. Die Daten aus dem Experiment werden zum Zeichnen eines S-N-Diagramms verwendet. In diesem Diagramm bezieht sich S auf die maximal angelegte Spannung oder Spannungsamplitude und N auf die Anzahl der Zyklen bis zum Versagen. Als Ergebnis des S-N-Diagramms kann man die Ermüdungslebensdauer eines bestimmten Metalls unter bestimmten Spannungsamplituden abschätzen. Wenn der Wert der angelegten Spannung gesenkt wird, steigt die Anzahl der Zyklen bis zum Versagen. Daher kann das gleiche Material unter niedrigen Spannungswerten einer höheren Anzahl von Zyklen widerstehen. Die Merkmale der S-N-Kurve können in zwei Gruppen unterteilt werden: die Diagramme für Eisenlegierungen (und einige Titanlegierungen) und Diagramme für Nichteisenlegierungen. Die Form und der Kurvenverlauf des Diagramms sind sowohl für Eisen- als auch für Nichteisenlegierungen unterschiedlich. In der S-N-Kurve der Eisenlegierungen wird die Kurve an einem bestimmten Spannungspunkt horizontal sein. An diesem Punkt wird die Anzahl der Zyklen relativ hoch im Vergleich zur Höhe der Spannungsamplituden. Daher wird dieser horizontale Bereich der Kurve als Dauerfestigkeitsgrenze oder Ermüdungsgrenze bezeichnet. Die Bedeutung der Ermüdungsgrenze ist entscheidend für die Auslegung, da die Sicherheit der Bauteile durch die Berechnung des Dauerfestigkeitswertes bei entsprechenden Spannungsamplitudenwerten gewährleistet werden kann. Wenn sich die Kurve in horizontaler Richtung bewegt, werden die unteren Bereiche der Kurve zu Sicherheitszonen für das Metall. Mit anderen Worten, niedrigere Spannungen als der Spannungswert, bei dem die horizontale Bewegung der Kurve beginnt, können als die Spannungen betrachtet werden, die niemals ein Ermüdungsversagen im Metallkörper verursachen können. Die Bedeutung der Ermüdungsgrenze ist für die Materialauslegung und -auswahl erheblich. Wenn das gewählte Material unter der Dauerfestigkeit betrieben wird, wird die Möglichkeit von Ermüdungsausfällen minimiert (nach den experimentellen Ergebnissen gibt es unter der Dauerfestigkeit keine Möglichkeit von Ermüdungsausfällen für die Eisenlegierungen; bei der Bestimmung der Ermüdungslebensdauer muss jedoch auch die Form des Materials berücksichtigt werden). Die Dauerfestigkeitsgrenze wird für die meisten Stahlsorten im Bereich von 35%-60% der Streckgrenze festgelegt. Über der Dauerfestigkeitsgrenze müssen die Zyklen bis zum Versagen für die Sicherheit des Materials bekannt sein. Man muss die Anzahl der Zyklen bis zum Versagen berechnen, damit vor dem Bruch des Metalls das Bauteil durch ein neues ersetzt werden kann. Üblicherweise wird die Anzahl der Zyklen als “Low Cycle” und “High Cycle” bezeichnet; ebenso wird das Versagen des Materials als “Low Cycle Fatigue” und “High Cycle Fatigue” identifiziert. Bei gewöhnlichen Stahlsorten mit mittlerem Kohlenstoffgehalt werden Zyklen über 107 als “High Cycle Fatigue” und Zyklen unter 104 als “Low Cycle Fatigue” bezeichnet. Im Gegensatz zur Bezeichnung dieser Begriffe ist die Dehnungsrate der Werkstoffe unter niedrigen Zyklen höher als die Dehnungsrate der Werkstoffe unter hohen Zyklen. Die untenstehende S-N-Kurve (Wöhler-Diagramm) stellt die Beziehung zwischen Spannungsamplitude und Zyklenzahl für Baustahl 40 HM dar.

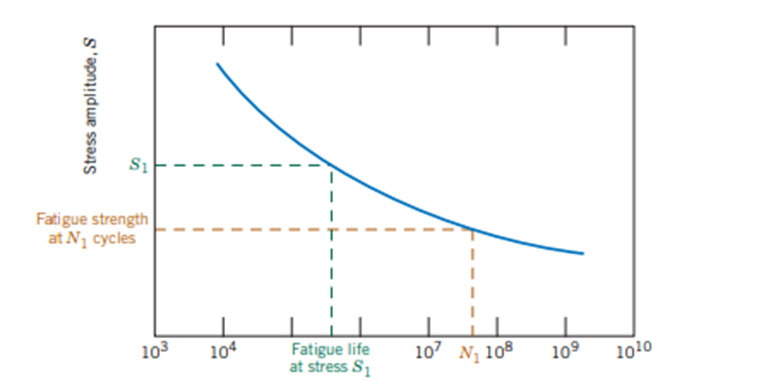

Das Spannungs-Zyklus-Diagramm der Nichteisenlegierungen unterscheidet sich, wie bereits erwähnt, von den Eisenlegierungen. Im Gegensatz zu den Eisenlegierungen hat die S-N-Kurve von Nichteisenlegierungen keine Dauergrenze oder einen horizontalen Bereich. Mit zunehmender Zyklenzahl sinkt also die erforderliche Spannungsamplitude bzw. der Spannungsbetrag für ein Ermüdungsversagen. Mit anderen Worten, mit zunehmender Zyklenzahl geht die Kurve des Diagramms nach unten. Außerdem ist die Möglichkeit einer völlig sicheren Zone für die Nichteisenlegierungen extrem gering. Das untenstehende Wöhlerdiagramm stellt das Ermüdungsverhalten einer Nichteisenlegierung dar.

Eine detaillierte Erklärung des Verlaufs der Ermüdung mag für Enthusiasten zufriedenstellend sein. Der Mechanismus der Ermüdung hat drei elementare Schritte, nämlich die Rissbildung, die Rissausbereitung und das endgültige Versagen. In den ersten Schritten der Ermüdung entstehen kleine Risse an den Stellen, an denen eine hohe Spannungskonzentration steigt. Der Ausbereitungsschritt ist kurzzeitig das Ereignis, bei dem die Rissausbreitungsrate erheblich zunimmt. Wenn der Riss die kritische Länge erreicht, kommt es zu einem plötzlichen Bruch des Materials. Diese Phase wird als Endversagensstufe bezeichnet. Die Oberfläche des Materials ist entscheidend für den Verlauf der Ermüdung, da der Beginn der Ermüdung fast an der Oberfläche liegt. Die Oberflächenmerkmale können als Spannungskonzentrationspunkte für das Material wirken. Die Keimstellen der Risse können scharfe Ecken, Dellen oder Kratzer sein. Außerdem können sich die mikrostrukturellen Defekte des Materials wie Spannungskonzentrationszonen verhalten. Zum Beispiel können FeS-Einschlüsse im Stahl den Ermüdungsverlauf aufgrund der scharfartigen Form von Eisensulfid verändern. Ein weiteres solides Beispiel ist der Grauguss. Die nadelartigen Graphitstrukturen wirken als Spannungskonzentratoren und einleiten die Ermüdung. Außerdem können die zyklischen Belastungen des Materials die Bewegung der Gleitbänder verändern und Intrusionen und Extrusionen in der Oberfläche des Materials erzeugen. Die Bewegung der Gleitbänder und die Entstehung der Extrusionen und Intrusionen sind ebenfalls Spannungskonzentrationszonen, was bedeutet, dass der Beginn der Ermüdung höchstwahrscheinlich an diesen Punkten auftritt.

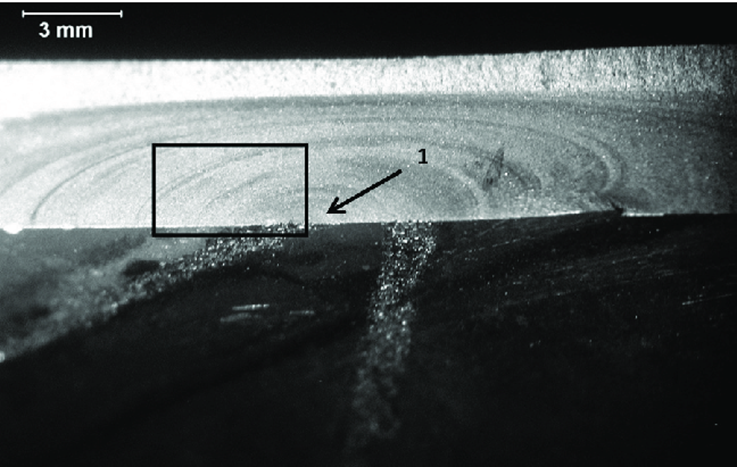

Die Ausbreitung der Ermüdung bewegt sich in horizontaler Richtung. Die Bruchfläche der Ermüdungsbrüche weist im Vergleich zu den Einleitungszonen größere Ausbreitungsbereiche auf. Die Form und die Spuren der Ausbreitungszone können Hinweise auf den Bruchtyp enthalten. Darüber hinaus wird die Charakterisierung der Ausbreitungsbereiche entweder als “Beachmarks” oder “Streifen” bezeichnet. Die Beachmarks können mit bloßem Auge beobachtet werden. Die Form der sogenannten Beachmarks wird als Rücken an Rücken liegende Ringe oder aufeinanderfolgende Kurven beobachtet. Normalerweise werden diese Spuren an den Teilen untersucht, die nicht vollständig bearbeitet sind. Zum Beispiel als Folge des Ermüdungsausfalls einer Maschine, die sechs Stunden am Tag arbeitet, zeigen sich diese Beachmarks. Im Gegensatz zu den Beachmarks sind Schlieren mikroskopische Spuren und können nur mit Elektronenmikroskopen beobachtet werden. Anders als der Form von Beachmarks wird Streifen in linearen Formen untersucht. Die folgende Abbildung zeigt die Beachmark-Spuren auf einer Dauerbruchfläche.

Für weitere Informationen lesen Sie bitte: What Is Metal Fatigue? – An Overview

Weiterlesen: Altering the Fatigue Properties of Metals

Referenzen

- ARAUJO, J., SUSMEL, L., TAYLOR, D., FERRO, J., & MAMIYA, E. (2007). On the use of the Theory of Critical Distances and the Modified Wöhler Curve Method to estimate fretting fatigue strength of cylindrical contacts. International Journal of Fatigue, 29(1), 95–107. doi:10.1016/j.ijfatigue.2006.02.041

- Yildirim, H. C., & Marquis, G. B. (2012). Fatigue strength improvement factors for high strength steel welded joints treated by high frequency mechanical impact. International Journal of Fatigue, 44, 168–176. doi:10.1016/j.ijfatigue.2012.05.002

- Milella, P. (2013). Fatigue and Corrosion in Metals (1st ed.). Milano: Springer.

- Callister, W. (2001). Fundamentals of materials science and engineering (9th ed., pp.271,275). New York: Wiley.

- Nascimento, M. (2001). Effects of surface treatments on the fatigue strength of AISI 4340 aeronautical steel. International Journal of Fatigue, 23(7), 607–618. doi:10.1016/s0142-1123(01)00015-9