Zunächst müssen die wichtigsten Bruchmechanismen der Metalle gut verstanden werden, um offensichtliche Fortschritte in der Bruchmechanik zu erzielen. Daher sind eine detaillierte Definition und ein Vergleich von duktilem und sprödem Bruch für grundlegende Erkenntnisse nötig. Es lässt sich sagen, dass der duktile Bruch von Werkstoffen meist der gewünschte Bruchmechanismus ist, da die Bruchausbreitung im Vergleich zum Sprödbruch von Werkstoffen relativ langsam ist. Außerdem kann die plastische Verformung des Materials als Vorwarnung für den endgültigen Bruch beschrieben werden. Dennoch verbirgt der Bruch von spröden Materialien die Hinweise auf den Bruch, da die plastische Verformung während des Bruchs fehlt.

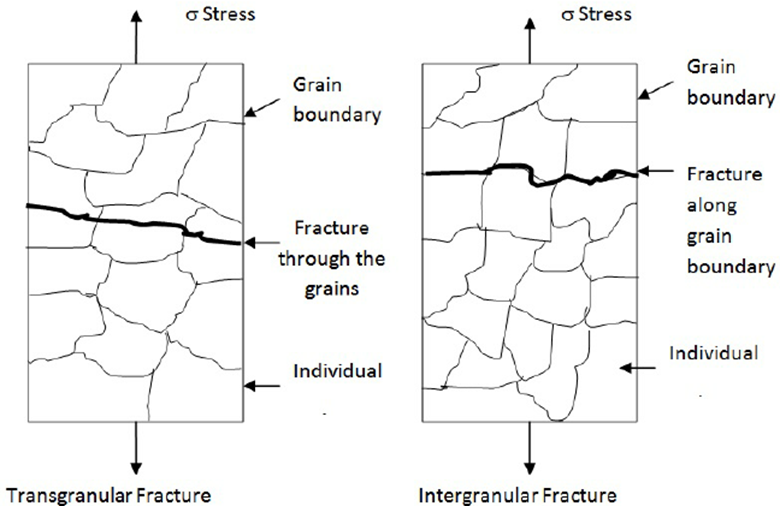

Der duktile Bruch tritt allgemein transgranularer auf. Nur zur Klarstellung: Transgranularer bedeutet, dass die Bruchausbreitung zwischen den Körnern des Materials verläuft. Die meisten duktilen Metalle zeigen Einschnürungen und ein gewisses Maß an plastischer Verformung unter statischer Belastung. Diese plastischen Verformungen treten vor dem endgültigen Bruch der Materialien auf. Einige grundlegende Merkmale des duktilen Bruchs sind im Folgenden aufgeführt.

- Die duktile Bruchart ist an einer gewissen plastischen Veränderung in den Spannungsschwerpunkten zu erkennen. Diese plastische Verformung wird als Einschnürung unter Zugspannungen beobachtet.

- Die Rate der Bruchausbreitung ist bei den duktilen Brucharten wesentlich langsamer. Vor dem Bruch kommt es zu einer deutlichen Formänderung oder plastischen Verformung.

- Der duktile Bruchausbereitung entstehe einer massiven Energieaufnahme. Daher ist die benötigte Energie für einen duktilen Bruch höher als für einen Sprödbruch.

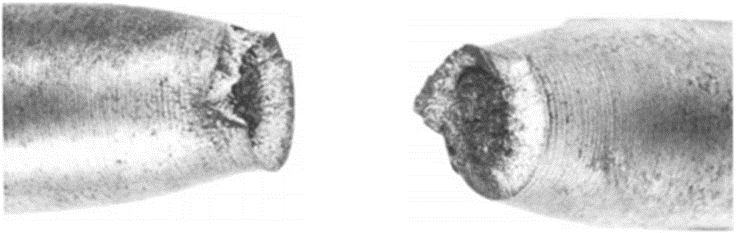

Die Zugprüfung an Metallbauteilen kann ein Indikator für die Beobachtung der Brucharten sein. Bei der Zugprüfung von Metallen können gekrümmte Rändern an der Einschnürungsstelle der Probe als duktiler Bruch angesehen werden. Ein faszinierendes Beispiel für den duktilen Bruch von legiertem Stahl wird von der YENA Steel Company untersucht. Das Versagen der Legierung ganz am Ende der Zugprüfung ist in der folgenden Abbildung zu sehen.

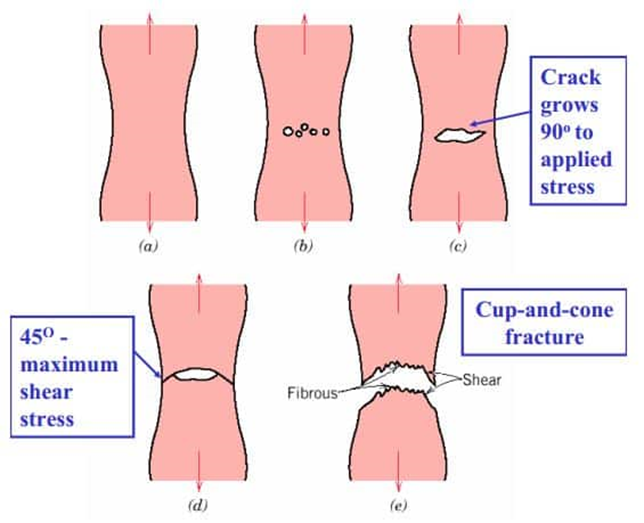

Ein erheblicher Anteil der duktilen Brüche lässt sich an der Form der Bruchflächen erkennen. Für den duktilen Bruch von Metallen unter Zugbelastung ist eine Form von Teller und Tasse zu erkennen. Die Schritte des Teller-Tassen-Bruchs (duktiler Bruch) können wie im Folgenden aufgezählt werden: Einschnürung, Bildung kleiner Hohlräume, Rissbildung und Teller-Tassen-Bruch (endgültiges Versagen).

Bei einer einfacher Zugprüfung beginnt die Auslösung eines duktilen Bruchs mit dem Auftreten von Mikrohohlräumen. Nach dem Wachstum bilden Mikrohohlräume einen Kern erst und verbinden sich miteinander. Das Entstehen von Mikrohohlräumen wird durch aufgebrachte Spannungen verursacht. Die angelegten Spannungen erzeugen Trennungen in den Korngrenzen des Metalls. Darüber hinaus können auch Zwischenschichten zwischen Metall und Verunreinigungen diese Trennungen in der Struktur verursachen. Die Schritte des duktilen Versagens können unter bestimmten Untergruppen untersucht werden.

Einschnürung: Die aufgebrachte Zugkraft auf das Metall erzeugt eine elastische Dehnung. Die elastische Dehnung geht mit einer Verringerung der Querschnittsfläche des Metalls einher. Wenn die Verringerung des Querschnitts des Metalls auftritt, kann eine Einschnürung beobachtet werden.

Bildung von kleinen Hohlräumen: Infolge der Krafteinwirkung bilden sich kleine Hohlräume oder Schutzräume. Der eigentliche Grund dafür ist die Ablösung von Einschlüssen oder anderen Partikeln aus der Matrix des Metalls. Angewandte Zugspannung bewirkt die Ablösung von Partikeln aus der Matrix. Wo die hydrostatische Spannung ihre Maximalwerte erreicht, beginnt die Bildung von Hohlräumen. Die Druckspitze wird normalerweise in der Mitte beobachtet.

Rissbildung: Die gebildeten Hohlräume verbinden sich miteinander. Die Verbindung der Hohlräume führt zur Rissbildung. Der gebildete Riss lokalisiert sich an der Bruchfläche. Ein neu gebildeter Riss verläuft allgemein senkrecht zur Richtung der aufgebrachten Zugspannung.

Teller-Tassen-Bruch: Solange die aufgebrachte Zugkraft auf dem Metall geblieben ist, breitet sich der innere Riss bis zum endgültigen Versagen der Ränder aus. Das Versagen der Ränder wird oft durch Scherspannungen verursacht. Die Scherung der Ränder erfolgt auch durch die Bildung und das Wachstum der Mikrohohlräumen. Dieses Totalversagen des Metallteils wird wegen der Form der Bruchflächen Teller-Tassen-Bruch bezeichnet. Die Richtung der Scherung bildet im Allgemeinen einen Winkel von 45° mit der angelegten Spannung (Aufgrund des Schmid’sches Schubspannungsgesetzes).

Die Bedeutung der Einschlüsse oder Verunreinigungen für den duktilen Bruch muss für ein tiefes Lernen des Bruchkonzeptes angegeben werden. Die Bildung der Mikrohohlräumen beginnt an den Stellen, an denen sich Einschlüsse befinden. Der Grund dafür ist die mechanische Schwäche, die durch Verunreinigungen verursacht wird. Die Bereiche, in denen sich Einschlüsse befinden, sind relativ schwächer als die übrigen Bereiche. Daher ist das duktile Verhalten des Materials stark von der Anzahl bzw. Rate der Verunreinigungen abhängig.

Eine kurze Information über die Untersuchung von Bruchflächen könnte hilfreich sein. Um die Bruchflächen im Detail zu untersuchen, werden Rasterelektronenmikroskope eingesetzt. Die detaillierte Untersuchung von Bruchflächen wird als “Fraktographische Untersuchungen” bezeichnet. Die Auswahl des Rasterelektronenmikroskop (REM) bei der Untersuchung der Bruchflächen hat zwei bestimmte Vorteile.

SEM bietet eine bessere Auflösung als Lichtmikroskope und gewährleistet auch eine höhere Tiefenschärfe. Diese Eigenschaften des SEM sind für die Analyse der Topografie von Bruchflächen nötig. Unter hohen Vergrößerungen des SEM werden duktile Bruchflächen als Grübchen beobachtet. Die Grübchen in den Bruchflächen werden meist durch die Bildung und die Verbindung von Mikrohohlräumen verursacht. In der Mitte der Einschnürung verbinden sich die Mikrohohlräumen in einer flachen Richtung. Das Rändern der Bruchbereiche sind jedoch hauptsächlich oval, da die Scherspannungen die Ursache für den Bruch an den Rändern sind.

Abbildung 3. Fraktographie von duktilem Stahl mit niedrigem Kohlenstoffgehalt. Entnommen aus: Askeland, D., Haddleton, F., & Green, P. (2013). Science and Engineering of Materials (S. 786). Boston: Springer US

Eine weitere wesentliche Bruchart ist der sogenannte Sprödbruch. Die Sprödbruchart wird meist bei hochfesten Metallen und Keramiken beobachtet. Außerdem können duktile Metalle bei niedrigen Betriebstemperaturen spröde versagen. Die Dehnungsrate des gebrochenen Materials ist bei Sprödbrüchen hauptsächlich kleiner als 5%. Daher erfolgt das Sprödbruchversagen der Metalle typischerweise ohne jede plastische Verformung. Die Ausbreitung der Risse ist in den spröden Werkstoffen schneller als in den duktilen Werkstoffen. Die Richtung der Risse ist meist senkrecht zur Richtung der angelegten Spannung. Aus diesem Grund kann nach der Zugprüfung eines spröden Metalls eine ebene Bruchfläche untersucht werden.

Die Oberflächen der spröden gebrochenen Metalle sind an den V-förmigen Spuren zu erkennen. Benachbarte Bereiche zum Bruchzentrum weisen diese V-förmigen Spuren auf, die auch als “Chevrons” bezeichnet werden. Die meisten Sprödbrüche in einem Metallkörper werden durch das kontinuierliche Brechen der interatomaren Bindungen in der Struktur verursacht.

Die Oberflächen der spröden gebrochenen Metalle sind an den V-förmigen Spuren zu erkennen. Benachbarte Bereiche zum Bruchzentrum weisen diese V-förmigen Spuren auf, die auch als “Chevrons” bezeichnet werden. Die meisten Sprödbrüche in einem Metallkörper werden durch das kontinuierliche Brechen der interatomaren Bindungen in der Struktur verursacht. Das Versagen der interatomaren Bindungen richtet sich in den gleichen kristallographischen Ebenen aus, und dieses Phänomen wird als “Spaltbruch” bezeichnet. Darüber hinaus wird das Spaltbruchversagen der Atombindungen auch als transgranularer bezeichnet, da die Ausbreitung des Bruchs auf den Körnern des Materials erfolgt. Bei kleinen Vergrößerungen sind transgranularer Bruchflächen in körniger Form zu beobachten, aufgrund des Bruchmechanismus des spröden Materials.

Der Sprödbruch der Werkstoffe kann sich entlang der Korngrenzen ausbreiten. Die Ausbreitung der Risse entlang der Korngrenzen wird als intergranularer Bruch bezeichnet. Der intergranulare Bruch der spröden Werkstoffe wird meist in den Strukturen untersucht, in denen sich Aufteilung oder Ausscheidungen an den Korngrenzen befinden. Für Stählen sind übereutektoidische Strukturen in der Art des intergranularen Bruchs riskant, da die mögliche Ausscheidung des Zementits an den Korngrenzen ein sprödes Netzwerk im Stahl erzeugen kann.

Lesen Sie mehr: Eine kurze Einführung in die Brucharten

Für weitere Informationen lesen Sie bitte: Duktil-Spröd Übergangstemperatur und Kerbschlagbiegeversuche

Literaturverzeichnis

- Askeland, D., Haddleton, F., & Green, P. (2013). Science and Engineering of Materials (pp.780, 786). Boston: Springer US.

- Material, E. (2020). Explain the mechanism of fatigue failure in ductile and brittle material. Retrieved October 2020, from https://www.ques10.com/p/21890/explain-mechanism-of-fatigue-failure-in-ductile-an/

- Yang, W.-J., Yu, C.-T., & Kobayashi, A. S. (1991). SEM Quantification of Transgranular vs Intergranular Fracture. Journal of the American Ceramic Society, 74(2), 290–295. doi:10.1111/j.1151-2916.1991.tb06877.x

- Callister, W. (2001). Fundamentals of materials science and engineering (pp. 208-210). New York: Wiley.

- Chauhan, Ankur. (2018). Deformation and damage mechanisms of ODS steels under high-temperature cyclic loading. 10.5445/IR/1000080339.