Die Welt des Ingenieurwesens beschäftigt sich meist mit dem Versagen verschiedener Materialien. Von einem einfachen Nagel bis hin zu einem komplexen Flugzeugflügel waren die Mechanismen des Bruchs schon immer eine extreme Herausforderung für Ingenieure. Trotz der Komplexität des Produkts weisen die Brucharten bei gleichartigen Materialien Ähnlichkeiten auf. An dieser Stelle können kurze Informationen über die Entwurfsaspekte für technische Werkstoffe nützlich sein. Bei der Konstruktion der technischen Werkstoffe, hauptsächlich Metalle, gibt es immer den Wunsch nach ultrahochfesten Werkstoffen. Eine Kombination von extremer Zugfestigkeit und extremer Zähigkeit ist jedoch nahezu unmöglich, da die zunehmende Zugfestigkeit mit der Sprödigkeit des Materials einhergeht. Aus diesem Grund kann das Ziel des Materialdesigns als Optimierung von hoher Zugfestigkeit und Zähigkeit definiert werden. Wenn die optimalen Parameter für das Materialdesign erreicht werden, wird auch ein erheblicher Teil der möglichen Risiken eliminiert. Die Disziplin der Schadenanalyse versucht, die Bruchmechanik der Materialien zu verstehen und zu verhindern. Dennoch versagen Produkte aus unterschiedlichen Gründen.

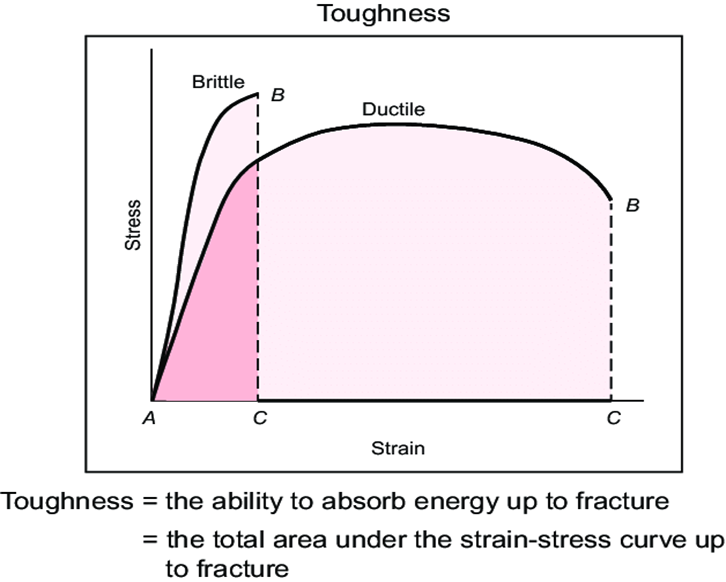

Die Bruchmechanismen von Werkstoffen ergeben sich allgemein aus der Art des Werkstoffs. Die Brucharten lassen sich in zwei Gruppen einteilen, nämlich in duktilen Bruch und Sprödbruch. Darüber hinaus ist auch die Temperatur, bei der der Übergang von duktil zu spröde erfolgt, entscheidend für mögliche Ausfälle. Die Begriffe duktiler und spröder Bruch sind für den Verlauf des Versagens wesentlich, da die Rissausbreitung direkt mit der Zähigkeit des Materials zusammenhängt. Die Duktilität eines Materials kann als das Ausmaß der Verformung des Materials vor dem Bruch beschrieben werden. Im Gegensatz zum duktilen Verhalten zeigen spröde Werkstoffe meist keine plastische Verformung vor dem Bruch. Mit anderen Worten, die Energieabsorptionsfähigkeit von duktilen Materialien ist höher als die von spröden Materialien haben. Dieses Phänomen verdeutlicht auch den Grund, warum duktile Bruchflächen plastische Verformungen bzw. Formveränderungen zeigen. Die Darstellung in Abbildung 1. erklärt den energieabsorbierenden Unterschied zwischen den duktilen und spröden Metallen. Man erkennt, dass die Fläche unter der duktilen Kurve einen massiven Bereich in der Grafik abdeckt, während die Fläche unter der spröden Linie weniger abdeckt. Darüber hinaus kann es von Vorteil sein, festzustellen, dass die Zähigkeit eines Materials in einem Spannungs-Dehnungs-Diagramm durch Berechnung der Flächen unter der zugehörigen Kurve oder Linie bestimmt werden kann.

Abbildung 1. Ein Zähigkeitsvergleichsdiagramm für spröde und duktile Brucharten. Entnommen aus: Sudha, Kuncham & Sadiku, Rotimi & Phiri, G. & Jayaramudu, Tippabattini & K.Sudhakar, & Moropeng, Mapula. (2015). Chapter-16 “Mechanism of toughening in nanostructured polymer blends.. 10.1016/B978-0-323-39408-6.00015-7.

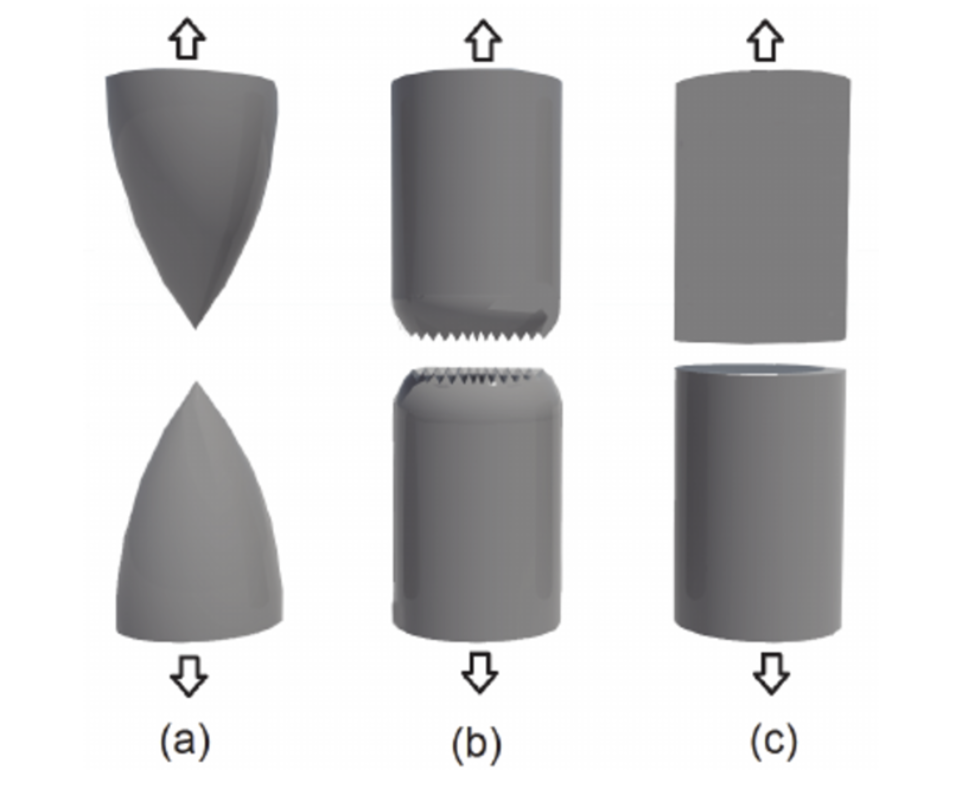

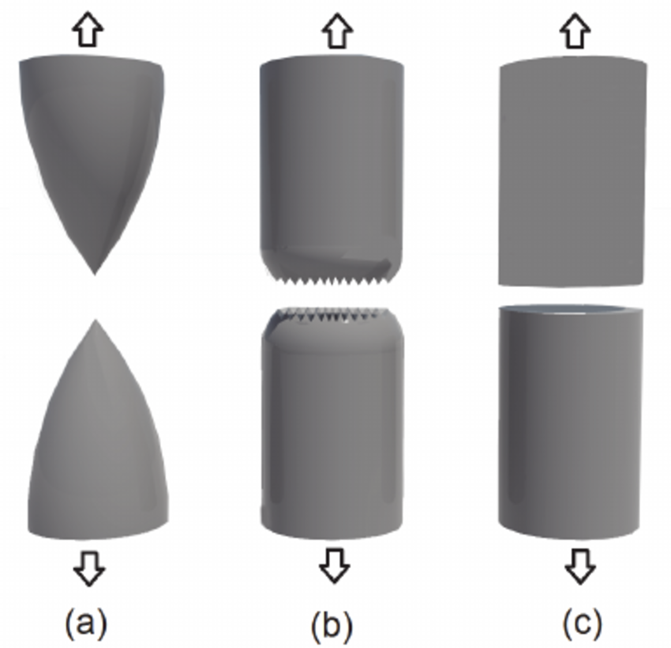

Kurz gesagt, die Brucharten von Werkstoffen unterscheiden sich in Bezug auf das Energieaufnahmevermögen. Der Unterschied im Energieaufnahmevermögen oder der Zähigkeit kann die Ausbreitung und Dauer der Brucharten in den Materialien verändern. Wie früher erwähnt, können die Brucharten von Werkstoffen entsprechend der plastischen Verformungsfähigkeit des Werkstoffs in duktile und spröde Brüche unterteilt werden. Die detaillierte Klassifizierung von den Brucharten besteht aus drei Gruppen: sehr duktiler Bruch, mäßig duktiler Bruch und Sprödbruch. Der sehr duktile Bruch kann bei Materialien beobachtet werden, bei denen Einschnürungen und Flächenverkleinerungen bei Zugbelastung sehr deutlich sind. Diese Gruppe umfasst weiche Metalle wie Blei, Silber und Kupfer. Die meisten Polymerwerkstoffe zeigen auch einen eindeutigen duktilen Bruch. Bei hohen Temperaturen nimmt das plastische Verformungsvermögen von Gläsern übermäßig zu und ein duktiler Bruch kann beobachtet werden. Bei den meisten duktilen Metallen kann ein moderat duktiler Bruch festgestellt werden. Im Gegensatz zum sehr duktilen Bruch zeigt die Bruchfläche eine mäßige Einschnürung mit Hohlräumen. Der Sprödbruch kann bei Hartmetallen und Keramiken beobachtet werden. Bei dieser Brucharte verläuft die Bruchfläche meist senkrecht zur Belastungsachse. Außerdem zeigen die Sprödbruchflächen eine flache Topographie ohne Einschnürungen oder plastische Verformungen. Eine Darstellung der Bruchtypen ist in der folgenden Abbildung zu sehen. Die erste schematische Darstellung stellt den Bruch von sehr duktilen oder weichen Metallen dar, bei denen Einschnürungen offensichtlich sind. Die zweite schematische Darstellung veranschaulicht den mäßig duktilen Bruch mit einem mittelmäßigen plastischen Fließen. Die letzte schematische Darstellung ist nur bei spröden Materialien zu sehen.

Abbildung 2. Unterschiedliche Bruchtypen verschiedener Materialien. Entnommen aus: Sudha, Kuncham & Sadiku, Rotimi & Phiri, G. & Jayaramudu, Tippabattini & K.Sudhakar, & Moropeng, Mapula. (2015). Chapter-16 “Mechanism of toughening in nanostructured polymer blends.. 10.1016/B978-0-323-39408-6.00015-7.

Zum Weiterlesen: Spröde und duktile Brüche

Verweise

- Hosford, W. (1993). The mechanics of crystals and textured polycrystals (2nd ed.). New York: Oxford University Press.

- Oyane, M., Sato, T., Okimoto, K., & Shima, S. (1980). Criteria for ductile fracture and their applications. Journal of Mechanical Working Technology, 4(1), 65–81. doi:10.1016/0378-3804(80)90006-6

- Benzerga, A. A., & Leblond, J.-B. (2010). Ductile Fracture by Void Growth to Coalescence. Advances in Applied Mechanics Volume 44, 169–305. doi:10.1016/s0065-2156(10)44003-x