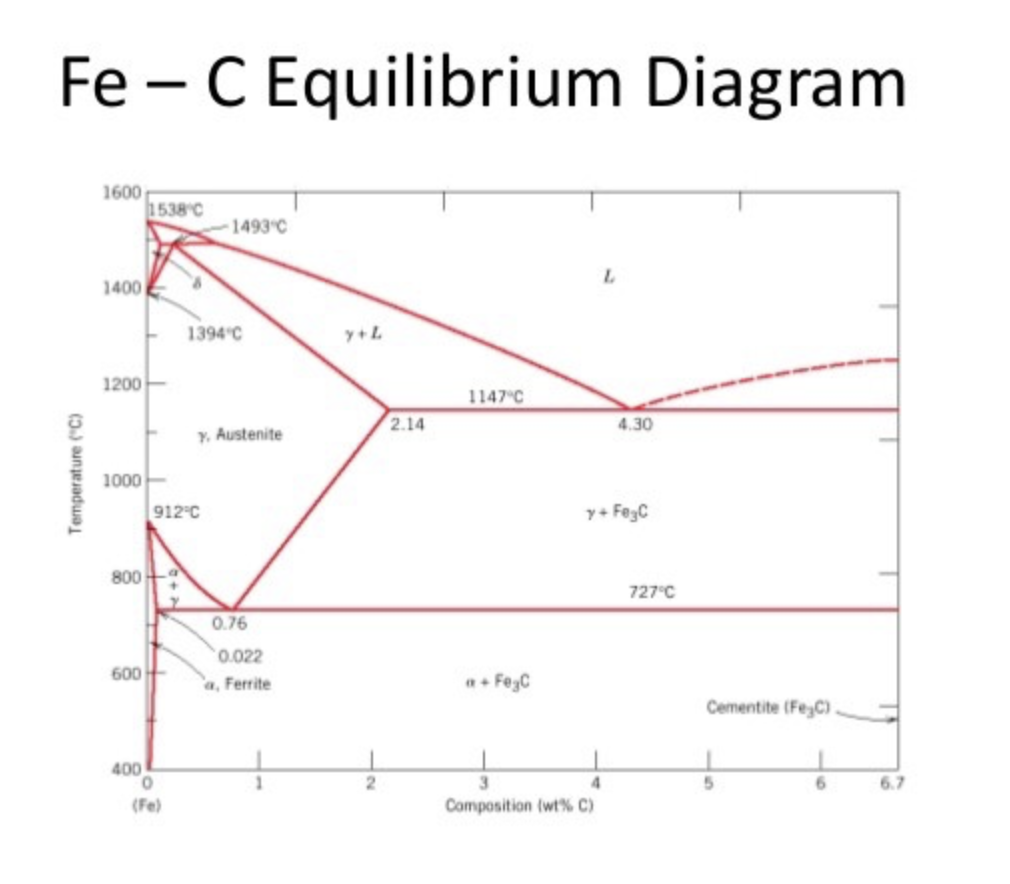

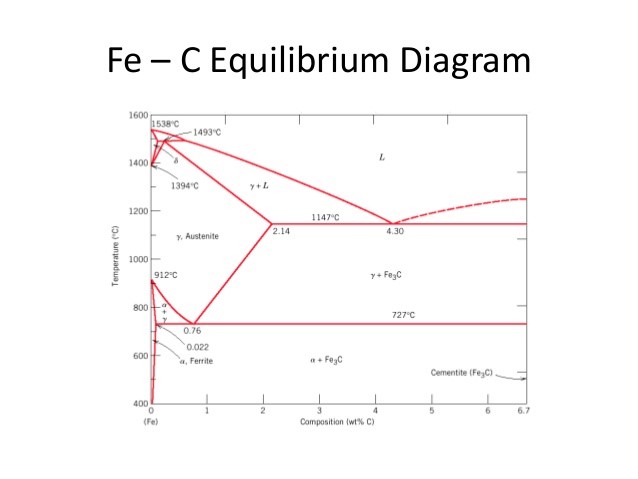

Stahl ist eine Eisen-Kohlenstoff-Legierung (Fe-C) mit einem Gewichtsanteil von 0,02 % bis 2,1 % C. Eisen-Kohlenstoff-Legierungen, die mehr als diesen Gewichtsanteil Kohlenstoff enthalten, werden im Allgemeinen als Gusseisen bezeichnet. Wenn der Kohlenstoffgehalt auf 6,7 % ansteigt, bildet sich eine extrem spröde intermetallische Verbindung, die als Zementit (Fe3C) benannt wird. In diesem Blogbeitrag geht es nur um den Stahlteil des Fe-C-Phasendiagramms.

Stahl ist ein ausgezeichneter Werkstoff für zahlreiche technische Anwendungen, da er eine hohe Schmelztemperatur (ca. 1530˚C) und eine breite Palette mechanischer Eigenschaften aufweist. Neben den Legierungselementen können die mechanischen Eigenschaften auch durch die Wärmebehandlungen für verschiedene Zwecke geeignet verändert werden. Es gibt verschiedene Arten der Wärmebehandlung von Stählen, die in diesem Blogbeitrag erläutert werden.

Was ist eine Wärmebehandlung und warum wird sie durchgeführt?

Die Wärmebehandlung ist ein thermisches Verfahren, das auf Metalle angewandt wird und Erwärmungs- und Abkühlungszyklen umfasst. Bei diesem Verfahren wird thermische Energie eingesetzt, um die Mikrostruktur des Materials zu verändern. Dadurch werden die mechanischen Eigenschaften verbessert. n einigen Fällen zielt die Wärmebehandlung nicht auf die Verbesserung der mechanischen Eigenschaften ab, sondern auf die Erweichung des Materials für die weitere Verarbeitung, z. B. die Bearbeitung. Die Zerspanbarkeit steht in umgekehrtem Verhältnis zur Härte des Werkstoffs. Daher kann die Bearbeitung eines sehr spröden Werkstoffs dazu führen, dass die Drehmaschinen aufgrund eines zu großen Widerstands gegen die Formgebung nicht mehr funktionieren.

Wie in den Büchern und Filmen kann man sich leicht einen Schmied vorstellen, der ein heißes, glühendes Werkstück aus Stahl in der Hand hält und es mit einem Hammer formt. Während er das Stahlstück weiter formt, kann man leicht beobachten, dass der Stahl im Vergleich zu einem harten Stahlschwert unter normalen Bedingungen ziemlich mühelos geformt wird. Es ist fast unmöglich, ein Stahlschwert einfach mit einem Hammer zu härten. Die Erklärung für diese Situation liegt im Bereich der Festkörperphysik, die allgemein als Werkstoffkunde bekannt ist. Es ist fast unmöglich, ein Stahlschwert einfach mit einem Hammer zu härten. Die Erklärung für diese Situation liegt im Bereich der Festkörperphysik, die allgemein als Werkstoffkunde bekannt ist. Wenn diese Fe-C-Legierung, die Stahl genannt wird, auf einen bestimmten Temperaturbereich erwärmt wird, kommt es zu einer Phasenumwandlung und sie wird zu Austenit. Dieser Prozess wird als Austenitisierung bezeichnet. Austenit, der eine kubisch-flächenzentrierte Struktur (FCC) aufweist, ist die weichste Phase im Fe-C-Phasendiagramm. Daher ist die Verformung eines Stahlschwerts erst bei höheren Temperaturen möglich. Dies ist eines der wichtigsten Diagramme in der Metallurgie.

Eisen-Kohlenstoff-Diagramm

Um die Theorie der Wärmebehandlung zu verstehen, ist die Untersuchung des Fe-C-Phasendiagramms von entscheidender Bedeutung. Dieses Diagramm hilft Metallurgen, die Auswirkungen der chemischen Zusammensetzung und der Temperatur auf die Phasenumwandlungen zu bestimmen.

Wie bereits erwähnt, wird Stahl als eine Fe-C-Legierung mit einem Kohlenstoffgehalt von bis zu 2,1 % definiert. Wird dieser Prozentsatz überschritten, wird diese Legierung als Gusseisen definiert. Im Vergleich zu Gusseisen sind Stähle duktile Werkstoffe. Man kann daraus den Schluss ziehen, dass ein steigender Kohlenstoffgehalt den Werkstoff spröder macht.

Für die Stahlherstellung ist der wichtigste Teil dieses Diagramms 0,76 % C, wo die Perlitstruktur zu 100 % erreicht wird. Perlit ist ein lamellares Gefüge, das aus sich wiederholenden α- (Ferrit) und Fe3C- (Zementit) Phasen besteht. Dieses besondere Gefüge weist eine sehr hohe Zähigkeit auf. Er wird auch als eutektoider Stahl bezeichnet.

Wenn der Kohlenstoffgehalt des Stahls weniger als 0,76 % ist, wird dieser Stahl als untereutektoidischer Stahl bezeichnet. Bei untereutektoiden Stählen ist die Matrix des Gefüges α und feste Fe3C-Partikel scheiden sich an den Korngrenzen des Ferrits aus.

Liegt der Kohlenstoffgehalt über 0,76 %, wird der Stahl übereutektoid. Bei übereutektoiden Stählen scheiden sich Ferritpartikel an den Korngrenzen von Fe3C aus. Im Vergleich zu untereutektoiden Stählen sind übereutektoide Stähle weisen eine geringere Duktilität auf.

Bei 0,76% C und 727˚C findet eine eutektoide Reaktion statt, bei der sich Austenit in Ferrit und Zementit umwandelt. Die erste ausgeschiedene Phase wird als proeutektoide Phase bezeichnet. Bei untereutektoidem Stahl beispielsweise ist die proeutektoide Phase Ferrit.

Bainit und Martensit

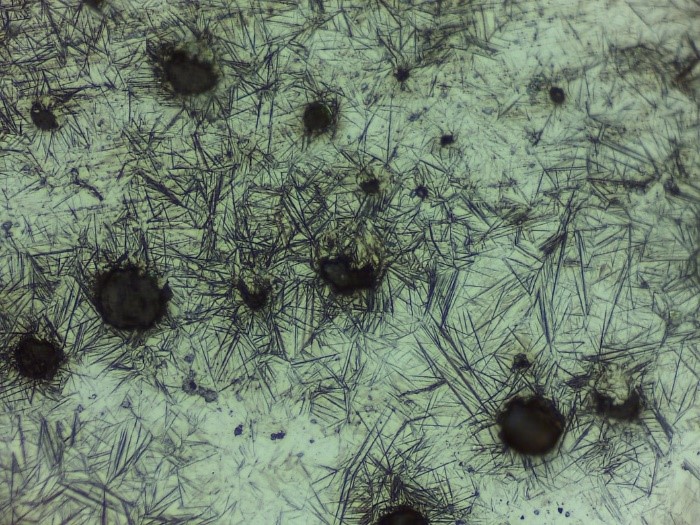

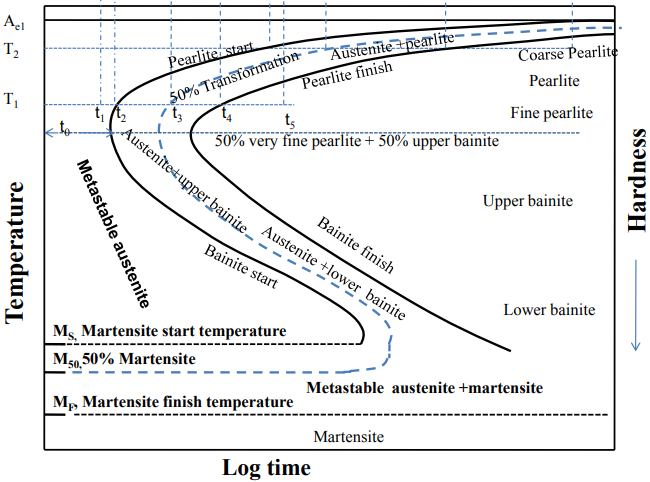

In diesem Teil des Beitrags sollten zwei weitere Begriffe erwähnt werden, die mit der Wärmebehandlung von Stählen zu tun haben: Bainit und Martensit. Bainit ist eine Art von Mikrostruktur, die durch Abkühlung des Austenits auf eine Temperatur entsteht, bei der er nicht mehr stabil genug ist, um Perlit zu bilden. Es handelt sich um ein nichtlamellares Gefüge aus plättchenförmigem Ferrit und Zementit. Martensit hingegen ist kein Gefüge. Er ist eine Phase, genau wie Ferrit, Austenit und Delta-Eisen (siehe oberer Teil des Diagramms). Die martensitische Phase ist jedoch nicht im Fe-C-Diagramm zu finden. Dieses Diagramm zeigt nur die Gleichgewichtsphasen, während die martensitische Phase kein Gleichgewicht ist, sondern eine metastabile Phase. Sie kann nur durch schnelles Abkühlen, mit anderen Worten durch “Abschrecken” des Austenits, erreicht werden. Diese Phase hat die höchste Härte und Zähigkeit von allen, aber in einigen Fällen, wenn die Endtemperatur der martensitischen Umwandlung unter der Raumtemperatur liegt, kann sich ein Teil des Austenits nicht umwandeln und verbleibt innerhalb des Martensits. Dies wird als Restaustenit bezeichnet und ist eine problematische Situation, die im nächsten Abschnitt mit dem Zeit-Temperatur-Umwandlungs-Schaubild behandelt wird.

ZTU-Schaubilder: Das Handbuch für die Wärmebehandlung

Zeit-Temperatur-Umwandlungs-Schaubild ist ein Hilfsmittel, in dem die verschiedenen Arten von Gefügen (Perlit, Bainit) und Phasen (Austenit, Martensit) zwischen der Zeit (x-Achse) und der Temperatur (y-Achse) dargestellt sind. Die Linien im Schaubild zeigen den Beginn und das Ende der jeweiligen Phase der Gefügebildung an (siehe Abbildung 2). Zeit-Temperatur-Umwandlungs-Schaubild ist ein Hilfsmittel, in dem die verschiedenen Arten von Gefügen (Perlit, Bainit) und Phasen (Austenit, Martensit) zwischen der Zeit (x-Achse) und der Temperatur (y-Achse) dargestellt sind. Die Linien im Schaubild zeigen den Beginn und das Ende der jeweiligen Phase der Gefügebildung an (Abbildung 2).

Es gibt mehrere verschiedene Wärmebehandlungsverfahren, um die in diesem Diagramm angegebenen Gefüge zu erhalten. Zunächst ist das Glühen eine der einfachsten Wärmebehandlungen, bei der die Temperatur bis zur austenitischen Phase erhöht wird (auch Austenitisierung genannt) und eine Abkühlung im Ofen erfolgt, um Perlit zu erhalten (Abbildung 3). Ähnlich wie bei diesem Verfahren wird das Normalisieren durchgeführt, um durch Austenitisierung bzw. Luftabkühlung eine feinstreifiger Perlit zu erhalten. Beim Normalglühen ist die Abkühlungsgeschwindigkeit deutlich höher.

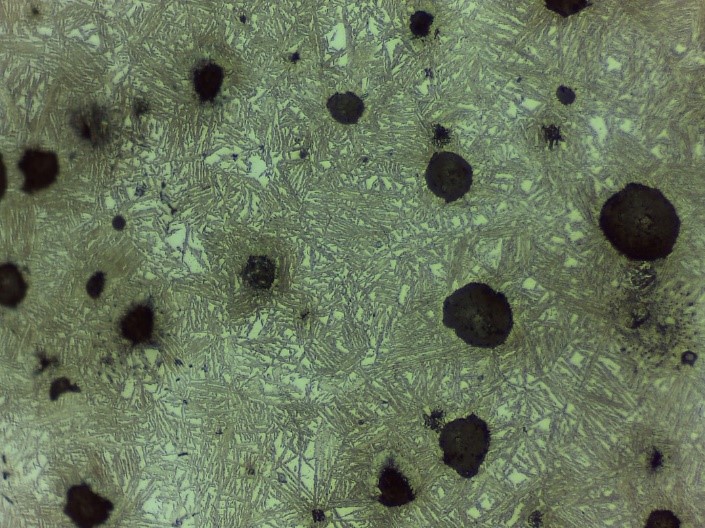

Das Bainitisieren ist ein weiteres Verfahren zur Erzielung einer Bainitstruktur (Abbildung 4) durch Austenitisieren und Abschrecken. Das Material wird durch Abschrecken schnell abgekühlt, bis sich Bainit bildet. Je nach Abkühlgeschwindigkeit kann sich oberer Bainit oder unterer Bainit bilden. Will man schließlich martensitischen Stahl bilden (Abbildung 5), muss der Stahl bis zur M-Finish-Linie abgeschreckt werden. Eine weitere Möglichkeit zur Bildung von Martensit ist ein unterbrochenes Abschreckverfahren, das als Warmbadhartung (engl.: marquenching). Ziel dieses Verfahrens ist es, die Wärme gleichmäßig über das gesamte Material abzuführen, indem man ihr genügend Zeit gibt. Mit dieser Technik werden innere Spannungen, die zu Fehlern wie Rissbildung führen können, vermieden. Ziel dieses Verfahrens ist es, die Wärme gleichmäßig über das gesamte Material abzuleiten, indem man ihr genügend Zeit gibt. Mit dieser Technik werden innere Spannungen, die zu Fehlern wie Rissbildung führen können, vermieden. Der größte Nachteil dieses Verfahrens ist, dass große Werkstücke nicht auf diese Weise wärmebehandelt werden können.

Bei der Bildung von Martensit kann ein Teil des Austenits nicht vollständig umgewandelt werden und als metastabile Phase im Martensit eingeschlossen sein. Dies wird auch als Restaustenit bezeichnet. Bei der Bildung von Martensit kann ein Teil des Austenits nicht vollständig umgewandelt werden und als metastabile Phase im Martensit eingeschlossen sein. Dies wird auch als Restaustenit bezeichnet. Diese problematische Situation führt zu inneren Spannungen und die mechanischen Eigenschaften werden stark beeinträchtigt. Um den Restaustenit in Martensit umzuwandeln, sollte daher ein Anlassen durchgeführt werden. Dabei handelt es sich um ein einfaches Verfahren, das eine Erwärmung auf eine bestimmte Temperatur und eine Abkühlung an der Luft umfasst.

Abbildung 5. Martensit (Baydogan M., 2018)