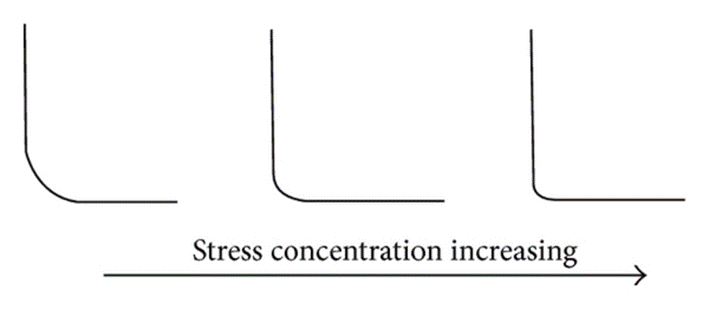

Es gibt mehrere Parameter, die die Ermüdungslebensdauer von Metallen wesentlich beeinflussen. Die Konstruktion der Metallteile ist ein wesentlicher Parameter, der die Dauerfestigkeit direkt verändert. Die Konstruktion zu den technischen Komponenten müssen vor der Verwendung der entsprechenden Teile angemessen berücksichtigt werden. Die meisten Ermüdungsbrüche werden durch die ungeeignete Konstruktion der Metallkörper verursacht. Bei der Konstruktion der Metallkörper muss die Form des Bauteils die erste Überlegung für die Konstrukteure sein. Die Bedeutung der Bauteilform ergibt sich aus dem Phänomen der Kerbwirkung. Wie bereits erwähnt, können scharfe Ränder an den Metallkörpern als Spannungskonzentratoren wirken. Daher ist die Möglichkeit der Rissbildung an diesen scharfen Rändern höher als an den stumpfen Rändern. Mit anderen Worten: Scharfe Ränder oder Ecken können eine Spannungskonzentration auf den Metallkörper erzeugen, was für die Lebensdauer des Bauteils äußerst unerwünscht ist. Außerdem können geometrische Unstetigkeiten am Körper als Spannungskonzentrationspunkte wirken und die Entstehung von Rissen erleichtern. Diese Unstetigkeiten können Bohrungen oder Nuten bzw. Keilnuten sein. Mit zunehmender Schärfe der Unstetigkeit steigt auch die Spannungskonzentration an diesen Punkten, und die Ermüdungsfestigkeit des Materials nimmt direkt ab. Daher ist die Vermeidung dieser Fehler während des Konstruktionsschritts der Konstruktionsteile für die Einleitung der Ermüdung von großer Bedeutung. Plötzliche Querschnittsänderungen müssen verhindert werden, und scharfe Ränder müssen abgerundet werden, um die Spannungskonzentration zu verhindern.

Der Konstruktionsprozess der Produkte wird beibehalten, indem die Ermüdungslebensdauer von Metallteilen im Verhältnis zur geschätzten Betriebszeit derselben Teile berücksichtigt wird. Daher müssen die Konstrukteure einige spezifische Schritte unternehmen, indem sie alle Möglichkeiten berücksichtigen, die zu katastrophalen Unfällen führen können. Darüber hinaus können drei spezifische Artikel angegeben werden, um die Sicherheit der technischen Teile zu gewährleisten. Diese Artikel können im Folgenden aufgelistet werden;

- Legen Sie das Material so aus, dass eine Ermüdungssicherheit gewährleistet ist. Die Materialauswahl muss sorgfältig getroffen werden, um eine Ermüdungsgrenze zu gewährleisten. Unter der angelegten Spannungsamplitude muss das Material eine unendliche Ermüdungslebensdauer aufweisen. Vermeiden Sie außerdem scharfe Ränder oder plötzliche Querschnitte am Metall. Das Material muss die berechneten Zyklen ohne Fehlstellen oder Risse an der Oberfläche ausführen.

- Wenn die wirtschaftlichen Erwägungen die Konstruktionsparameter überwiegen, bestimmen Sie die Betriebszeit des Metallteils. Ersetzen Sie das Metallteil durch ein neues, wenn das ursprüngliche Metall die Betriebszeit beendet hat.

- Die Wartung der konstruierten Teile muss periodisch durchgeführt werden. Die Experten müssen das Metallteil inspizieren, um die Fehler oder Risse zu erkennen. Bei der Untersuchung des Metallkörpers können zerstörungsfreie Prüfungen eingesetzt werden. Wenn Risse am Metall zu sehen sind, müssen die Risswachstumsrate und die kritische Risslänge berechnet und eine optimale Betriebszeit für das Metallteil bestimmt werden.

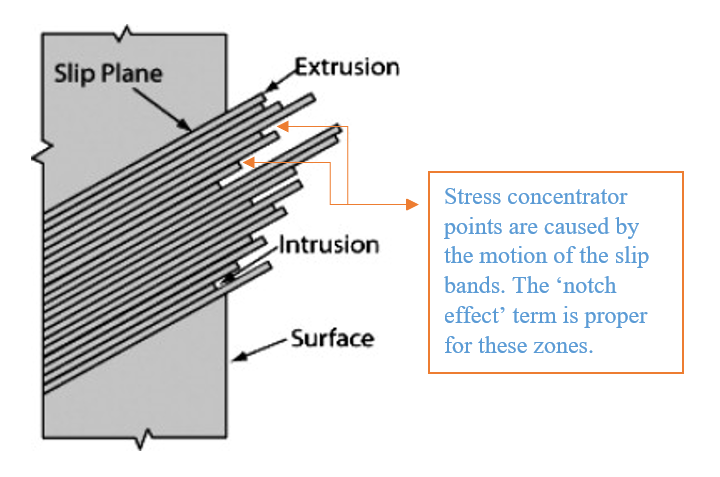

Die Auslegung der Teile zur Erhöhung der Ermüdungslebensdauer umfasst auch die Oberflächeneigenschaften. Die meisten Ermüdungsausfälle stehen jedoch in direktem Zusammenhang mit der Oberfläche der Metalle. Daher sind eine detaillierte Untersuchung und ein Verständnis der Oberflächenqualität notwendig, um die Ermüdungseigenschaften zu verbessern. Wie schon erwähnt, entstehen Risse meist an der Oberfläche der Metalle. Der Mechanismus der Rissentstehung wird durch die lokalen plastischen Verformungen verursacht. Diese plastischen Verformungen treten an der Oberfläche des Metalls auf. Die Ursache für die plastischen Verformungen ist meist die Bewegung der Gleitbänder. Daher kann eine einführende Erklärung gemacht werden, da die Bewegung der Gleitbänder eine Kerbwirkung auf den Metalloberflächen erzeugt. An dieser Stelle muss vielleicht die Bedeutung der Kerbwirkung näher erläutert werden. Als Ursache für den Schlupf erzeugen Gleitbänder Extrusionen und Intrusionen, indem sie aufeinander gleiten. Diese Extrusionen und Intrusionen sind meist Mikrogröße. Daher wirken benachbarte Zonen dieser Gleitbänder oder Extrusionen und Intrusionen als Spannungskonzentrationspunkte. In diesen Spannungskonzentratoren kommt es zur Rissentstehung und zum Fortschreiten der Risse. Der Rissverlauf entsteht aufgrund der dominierenden Scherspannungen in einem Winkel von 45°. An dieser Stelle kann als äußerst wichtiges Phänomen die Oberflächenhärte genannt werden. Die Eigenschaft der Härte steht in direktem Zusammenhang mit der Festigkeit der Metalle. Eine der wesentlichen Eigenschaften der Festigkeit in Werkstoffen kann der Widerstand gegen plastische Verformung genannt werden. Da die harten Werkstoffe auch als hochfeste Werkstoffe gelten, kann man also einen starken Widerstand gegen plastische Verformung beobachten. Die mögliche Bewegung der Gleitbänder ist bei den harten Werkstoffen im Vergleich zu den weichen Werkstoffen relativ gering. Daher konnte man keine signifikante Extrusion oder Intrusion in den harten Oberflächen beobachten. Das Fehlen von Extrusionen und Intrusionen stellt auch die geringe Möglichkeit der Rissbildung dar, da es keinen Spannungskonzentrator auf der Oberfläche des Metalls gibt. Die folgende Abbildung zeigt die Oberflächenextrusionen und -intrusionen.

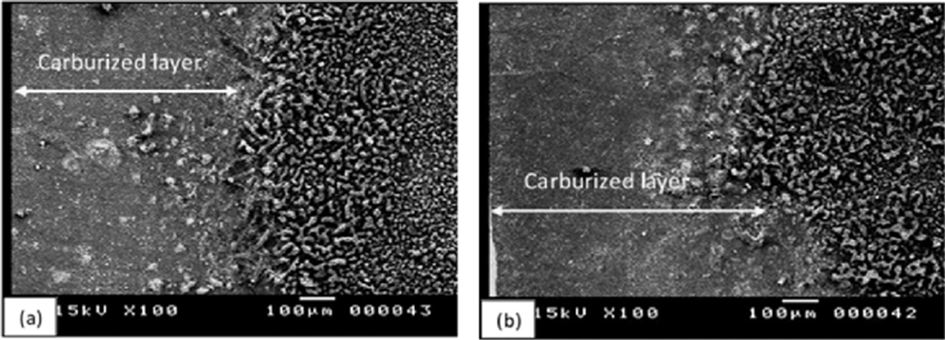

Kurz gesagt, harte Oberflächen zeigen eine bemerkenswerte Ermüdungsbeständigkeit. Daher werden Methoden, die die Oberflächenhärte erhöhen, zur Verbesserung der Ermüdungsbeständigkeit der Metalle eingesetzt. Eine der üblichsten Methoden zur Erhöhung der Härte ist das Einsatzhärten. Das Einsatzhärteverfahren basiert auf der gewünschten Substanz ins Zielmetall diffundieren. In der Regel wird Kohlenstoff oder Stickstoff zum Einsatzhärten eingesetzt. Der Metallkörper wird in eine kohlenstoff- oder stickstoffreiche Umgebung gebracht. Bei erhöhten Temperaturen ist die Diffusion des Kohlenstoffs und Stickstoffs durch den Metallkörper gewährleistet. Bei der Anwendung wird eine typische Einsatztiefe von 1 mm bereitgestellt. Die kohlenstoff- oder stickstoffreiche äußere Hülle ist im Vergleich zum inneren Kern des Metallkörpers extrem hart. Außerdem können beim Aufkohlen und Nitrieren (Einsatzhärten) gewünschte Druckspannungen in den oberflächennahen Bereichen observiert werden. Diese Druckspannungen unter der Oberfläche sind entscheidend für die Dauerfestigkeit des Metalls, da sie zur Ermüdungsfestigkeit beitragen. Da die Diffusion ein zeitabhängiger Prozess ist, kann die Einsatztiefe der gehärteten Schicht mit der Dauer des Prozesses variieren. Untenstehende SEM-Mikrograph zeigt die einsatzgehärteten Schichten für zwei verschiedene Betriebsdauern.

Nitrieren und Aufkohlen behandeln einen massiven Anteil der Oberflächenhärtungsmethoden. Jedoch können auch andere Verfahren wie Induktionshärten und Flammhärten zur Erhöhung der Ermüdungslebensdauer eingesetzt werden. Induktions- und Flammhärteverfahren werden meist zur Erzielung harter Oberflächen an Stahlbauteilen eingesetzt. Beim Flammhärten wird die Stahloberfläche mit Hilfe eines Flammenbrenners erhitzt. Die erhitzte Stahloberfläche wird abgeschreckt, um Martensit an der Stahloberfläche zu erhalten. Wenn der erwärmte Stahl abgeschreckt wird, zeigt die martensitische Oberfläche des Stahlteils eine hohe Härte. Im Gegensatz zum Flammhärteverfahren wird beim Induktionshärteverfahren die Stahloberfläche durch Induktion erwärmt. Die Stahlteile werden in einen Drahtring gelegt, der eine Induktion erzeugt und die Stahloberfläche erwärmt. Der Abschreckprozess des Induktionsbiegens ist dem Flammhärten sehr ähnlich, wobei die Oberfläche schnell abgekühlt wird und Martensit entsteht. Nichtsdestotrotz haben beide Verfahren die gleiche Einschränkung, nämlich die Kohlenstoffmenge der Stahlkomponenten. Bei beiden Verfahren kann nur mittlerer und hoher Kohlenstoff verwendet werden, da das Ziel der Verfahren darin besteht, eine martensitische Struktur an der Oberfläche zu erhalten.

Obwohl die erwähnten Vorteile der oben genannten Methoden zur Ermüdungsfestigkeit der Metalle beitragen, können einige andere Phänomene oder Praktiken die Ermüdungsfestigkeit der Metallteile reduzieren. Während der Wärmebehandlung der Stahlteile können einige Kohlenstoffatome von der Oberfläche außerhalb des Stahls diffundieren. Dies wird üblicherweise als Entkohlung des Stahls bezeichnet. Die Reduktion des Kohlenstoffs auf der Stahloberfläche verringert folglich direkt die Oberflächenhärte des Stahls. Außerdem nimmt die normale Härte der Oberfläche ab. Darüber hinaus verhindert die Reduzierung des Kohlenstoffs die Bildung von Martensit auf der Stahloberfläche am Ende des Wärmebehandlungsprozesses. Andernfalls kann eine weiche Beschichtung auf den Metalloberflächen die Ermüdungsfestigkeit des Metalls aufgrund der duktilen Schicht auf der Oberfläche verringern (z. B. Aluminiumbeschichtungen). Galvanische Beschichtungen können ebenfalls die Ermüdungslebensdauer aufgrund der Veränderung der Eigenspannungen und der Härte der Oberfläche verringern.

Die Bedeutung von Eigenspannungen muss gut verstanden werden, wenn der Zuwachs an Dauerfestigkeit untersucht wird. Eigenspannungen können in zwei Gruppen unterteilt werden, nämlich in Zugeigenspannungen und Druckeigenspannungen. In der Regel sind die Zugeigenspannungen unerwünscht, da sie die Ausbreitungsrate der entstandenen Risse erhöhen. Im Gegensatz zu den Zugeigenspannungen sind die Druckeigenspannungen bei den Metallteilen erwünscht. Die Druckeigenspannungen unter der Oberfläche des Metalls erhöhen die Ermüdungsfestigkeit. Beide Eigenspannungen entstehen, wenn die Elastizitätsgrenze des Metalls überschritten wird, d. h., wenn die plastische Verformung angefangen wird. Die Gründe für Eigenspannungen sind zahlreich, aber die folgenden Punkte stellen nur einige möglichen Gründe dar;

- Während der mechanischen Bearbeitung der Metalle kann es zu einer ungleichmäßigen plastischen Verformung kommen. Diese mechanischen Bearbeitungen können sein: Walzen, Ziehen, Bearbeitung, Kugelstrahlen, usw. Die Kugelstrahl-Verfahren wird meist verwendet, um Druckeigenspannungen an der Oberfläche zu erzeugen, um die Ermüdungsrate zu reduzieren.

- Die Phasenumwandlungen der Metalle können Eigenspannungen verursachen

- Bestimmte Oberflächenbehandlungsverfahren können ebenfalls Eigenspannungen erzeugen (CVD, PVD, usw.)

- Einsatzhärten und Nitrierverfahren können ebenfalls Eigenspannungen erzeugen.

- Der Temperaturgradient während der Schweißarbeiten kann Eigenspannungen verursachen. Die heiße Schweißnaht und der kalte Grundwerkstoff induzieren die Zug- und Druckeigenspannungen.

Das Kugelstrahlverfahren kann als die an der häufigsten verwendeten Technik zur Erhöhung der Eigenspannungen unter der Oberfläche der Metalle genannt werden. Beim Kugelstrahlen werden kleine Partikel durch die Oberfläche des Metallstücks gestrahlt. Die kleinen und harten Partikel haben eine Größe in einem Durchmesserbereich von 0,08 bis 0,8. Der Schlag der Partikel auf die Oberfläche des Metalls verändert die oberflächliche und oberflächennahe Zone. Der wichtigste Effekt des Kugelstrahlens sind die erzeugten Druckeigenspannungen in der oberflächennahen Zone. Diese Druckspannungen sind wesentlich wirksam für die Erhöhung der Ermüdungsfestigkeit des Metalls. Die maximale Druckspannung kann durch Strahlen der Oberfläche mit der Hälfte der Streckgrenze des Metalls erreicht werden. Außerdem können die Größe der Partikel, die Dauer des Strahlens und die Härte der Partikel die Schlagfestigkeit der Partikel beeinflussen. Es ist zu beachten, dass das Kugelstrahlverfahren vor allem bei hochzyklischen Belastungen mit geringen Spannungen wirksam ist. Ein weiterer Vorteil des Kugelstrahlverfahrens für die Metalloberfläche ist der Effekt der Kalthärten. Da der Verfestigungsbereich eine plastische Verformung hat, wird die beanspruchte Oberfläche kaltverfestigt. Daher trägt das Kugelstrahlen auch zur Oberflächenstreckgrenze des Materials bei, was für die Ermüdungsfestigkeit von Vorteil ist.

Bei der Erforschung der Faktoren, die die Ermüdung beeinflussen, müssen auch die Umgebungsparameter berücksichtigt werden. In korrosiven Umgebungen erhöhen sich die Ermüdungsraten durch chemische Angriffe und zyklische Belastungen. Eine solche Kombination aus korrosiven Angriffen und zyklischen Belastungen wird als korrosive Ermüdung bezeichnet. Zum Beispiel führt Lochfraßkorrosion auf Metall zur Entstehung von kleinen und tiefen Löchern. Diese Löcher oder Gruben können als Kerbwirkungspunkte wirken und beschleunigen die Entstehung von Rissen. Neben der Korrosion können auch Temperaturänderungen in der Umgebung die Ermüdungsbeständigkeit verändern. Unter solchen Bedingungen, bei denen übermäßige Temperaturänderungen auftreten, kann eine Ermüdung ohne jegliche mechanische Belastung beobachtet werden. Die Temperaturänderung erzeugt thermische Spannungen im Metall, und diese Spannungen können Ermüdung des Metalls verursachen. Das Ausmaß der thermischen Spannung kann durch die folgende Formel bestimmt werden;

σ= aEΔT

σ = thermische Belastung

a = Wärmeausdehnungskoeffizient

E = Elastizitätsmodul

ΔT= Temperaturdifferenz

Daher muss die Materialauswahl entsprechend der thermischen Eigenschaften getroffen werden. Extreme Temperaturänderungen müssen je nach Verwendung des Bauteils gut berechnet werden.

Für weitere Informationen lesen Sie bitte: Altering the Fatigue Properties of Metals

Referenzen

- Callister, W. (2001). Fundamentals of materials science and engineering (9th ed., pp.271,280). New York: Wiley

- Milella, P. (2013). Fatigue and Corrosion in Metals (1st ed.). Milano: Springer

- Hosford, W. (1993). The mechanics of crystals and textured polycrystals. New York: Oxford University Press.

- FATIGUE PHYSICS | Fatigue Life LLC. (2020). Retrieved December 2020, from https://fatigue-life.com/fatigue-physics/