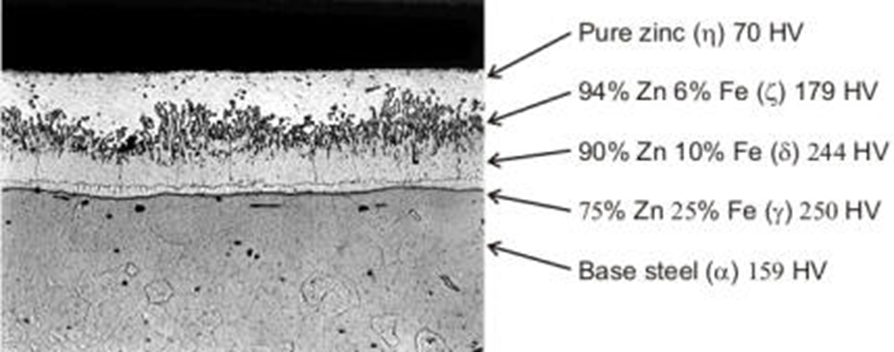

Die Verzinkung, die die rationalste, wirtschaftlichste und definitive Lösung zum Schutz von Eisen und Stahl vor Rost darstellt, ist die Tauchmethode des Materials und wirkt als Barriere gegen Oxidation, indem sie mit Zink und dem darunterliegenden Eisen oder Stahl reagiert. Während des Verzinkungsprozesses reagiert das flüssige Zink mit der Oberfläche des Eisens oder Stahls und bildet verschiedene Zink-/Eisen-Schichten, wodurch eine schützende Zinkbeschichtung entsteht

Während des Verfahrens gibt es viele Faktoren, die Probleme verursachen können, wenn ihnen keine Aufmerksamkeit geschenkt wird. Um ein Beispiel für diese Faktoren zu geben, gehören die Stahlzusammensetzung, die Badtemperatur, legierende Elemente im Bad und die Eintauchzeit zu den Parametern, die während des Prozesses berücksichtigt werden sollten. Die Zusammensetzung des zu verzinkenden Materials ist der wichtigste Parameter. Es treten Arten von Mängeln während der Verzinkung auf. Diese Mängel werden unten in einer verständlichen Ursache-Wirkungs-Beziehung erläutert und durch geeignete Lösungsmethoden unterstützt[2].

Nicht verzinkte Schweißbereiche

Ursache: Lokal nicht verzinkte Bereiche um die Schweißnaht können auf Schweißschlacken, Schweißporen oder Schweißhohlräume zurückzuführen sein, und Oxidablagerungen sowie Schweißrückstände sind gegen säurehaltige Reinigungsmittel resistent und müssen vor der Verzinkung entfernt werden.

Verfahren: Die Hersteller sollten Schweißschlackenrückstände mit mechanischen Reinigungswerkzeugen entfernen, und die Rückstände können mithilfe einer geeigneten Abschabemethode oder mit einer Bürste entfernt werden. Das Metall-Inertgas-Schweißverfahren eignet sich gut für die Feuerverzinkung.

Schweißspritzer

Definition: Es handelt sich um das Schweißmetall, das während des Schweißprozesses als flüssige oder feste Masse auf der Oberfläche des Materials entsteht.

Ursache: Tritt aufgrund unsachgemäßer Verwendung von Schweißparametern und Explosionen im Schmelzbad auf, wenn das Material verschmutzt ist.

Verfahren: Schwach haftende Schweißspritzer sollten vor der Feuerverzinkung entfernt werden. Fest haftende Schweißspritzer beeinträchtigen die Abriebfestigkeit der Beschichtung nicht, obwohl sie von den Standards nicht akzeptiert werden[3].

Dunkle Verfärbungen neben Schweißnähten

Ursache: Vorbehandlungschemikalien, die mit Schweißnähten von schlechter Qualität reagieren, sieden während der Verzinkung von der Verbindung ab. Dies führt zu Mängeln in der Beschichtung und Oberflächenkontamination. Darüber hinaus absorbieren wasserfreie Flusssalze, die in der Verbindung verbleiben, atmosphärische Feuchtigkeit und dringen in die benachbarte verzinkte Oberfläche ein.

Verfahren: Der betroffene Bereich sollte ordnungsgemäß gereinigt werden, um das Problem des korrosiven Auslaugens zu beseitigen. Wenn die Salze ausgelaugt sind, wird ein Gleichgewicht erreicht.

Matte graue oder gesprenkelte Beschichtungen

Definition: Dies kann als lokale matte Flecken oder auf der gesamten Oberfläche des Teils auftreten.

Ursache: Dieses Erscheinungsbild entsteht aufgrund des intensiven Wachstums von Eisen-Zink-Legierungsphasen, das durch Phosphor und Silizium verursacht wird.

Verfahren: Obwohl matte graue Beschichtungen schlechter aussehen als reine Zinkbeschichtungen, bieten sie ähnlichen oder besseren Schutz gegen Abrieb.

Schlackenbläschen/Einschlüsse

Definition: Bläschen, die auf der Oberfläche des Materials aufgrund von Oberflächenfehlern wie Schlackenrückständen bei der Feuerverzinkung entstehen.

Ursache: Schlackenblasen entstehen, wenn das Material die Schlackenschicht am Boden des Ofens entfernt oder mit der Schlackenschicht in Kontakt kommt. Ihr Erscheinungsbild äußert sich in Form von kleinen, harten Haufen auf einer normalen verzinkten Oberfläche. Blasen können auch durch Wasserstoff entstehen, der während der Oberflächenreinigung absorbiert wird und sich bei der Verzinkungstemperatur ausbreitet.

Verfahren: Während der Verzinkung sollte der Kontakt mit der Schlackenschicht am Boden des Ofens vermieden werden, und die Eintauchtiefe sowie die Höhe der Schlacke sollten ständig überprüft werden. Schlackenblasen erscheinen als kleine Unebenheiten auf dem homogenen und normalen Erscheinungsbild der Beschichtung, daher beeinträchtigen sie nicht die Abriebfestigkeit[5].

Ascheflecken

Beschreibung: Asche, die nicht von der Oberfläche des flüssigen Zinks vor dem Eintauchen des Stahls gereinigt wird, kann sich während des Eintauchens auf der Oberfläche des Stahls ansammeln und zu unbedeckten Bereichen unter der angesammelten Asche führen.

Ursache: Unzureichende Reinigung von Asche von der Oberfläche des flüssigen Zinks vor dem Eintauchen.

Verfahren: Kleine unbeschichtete Flächen müssen beim Reinigen von Asche den Anforderungen bestimmter Qualitätsstandards entsprechen. Große unbeschichtete Bereiche sind ein Ablehnungsgrund, und das Material muss entzogen und erneut verzinkt werden.

Verformung

Definition: Verformung ist ein unerwünschter Formfehler, der während des Feuerverzinkungsprozesses auftreten kann.

Ursache: Die Feuerverzinkung wird in flüssigem Zink bei 450 °C durchgeführt, was der niedrigste Punkt der Spannungsabbau-Temperatur für Eisen ist. Daher ist es möglich, die vorhandenen Walz- und Schweißspannungen, die während der Produktion auftreten können und Materialveränderungen und Verformungen verursachen können, zu beseitigen.

Verfahren: Eine symmetrische Konstruktion sollte gewährleistet sein, Dimensionen mit engen Dicken sollten verwendet werden, dünnwandige Teile ohne Unterstützung sollten verstärkt werden, vorgeformte Teile mit dem richtigen minimalen Biegeradius sollten verwendet werden, eine ausgewogene oder wellenförmige Zickzack-Schweißtechnik sollte angewendet werden, vorübergehende Unterstützung sollte bei Kanälen, Zylindern und Rahmenecken verwendet werden[5].

Glitzernde Beschichtungen

Definition: Die Oberfläche ist in silbergrauer Farbe und weist in der Regel eine gemusterte Struktur (Zinkkristalle) in verschiedenen Größen auf.

Ursache: Das Erscheinungsbild der Oberfläche kann sich je nach chemischer Zusammensetzung des Stahls ändern, und die Abkühlungsrate hat einen direkten Einfluss auf die Oberflächenhelligkeit und die schuppige Struktur.

Verfahren: Durch Zugabe einer geringen Menge Aluminium (Al) zum flüssigen Zink wird die Beschichtung aufgehellt.

Die Auswirkung von Silizium auf den zu verzinkenden Stahl

Die Wirkung von Silizium auf den zu verzinkenden Stahl Die Faktoren, die die Beschichtungsdicke und das Erscheinungsbild im Verzinkungsprozess beeinflussen, sind die chemische Zusammensetzung des Stahls, die Oberflächenrauheit des Stahls, die vor der Verzinkung des Stahls durchgeführten Prozesse, die Badtemperatur, die Eintauchzeit, die Geschwindigkeit des Entfernens aus dem Bad, die Abkühlungsrate des Stahls. Mindestwerte der verzinkten Beschichtungsdicken sind für unterschiedliche Materialdicken in den Normen ASTM, EN, ISO, CSA und AASHTO festgelegt. Die Mengen der Elemente im Stahl haben einen erheblichen Einfluss auf die Beschichtungsdicke, das Verhältnis von Silizium und Phosphor wirkt sich sowohl auf das Erscheinungsbild als auch auf die Beschichtungsdicke aus. Silizium, Phosphor oder beides können ein verzinktes Aussehen sowohl in dicken als auch in dunkelgrauen Farben erzeugen.

Silizium, das im Stahl enthalten ist und als Entoxidationsmittel dem Stahl zugefügt wird, beschleunigt die Reaktion zwischen dem Stahl und dem flüssigen Zink. Wenn das Material aus dem Verzinkungsbad entfernt wird, kann die Reaktion weitergehen, solange es noch heiß ist, und sie kann die gesamte oder einen Teil der reinen Zinkschicht auf der Oberfläche des Teils in eine Zn-Fe-Legierung umwandeln. Fe-Zn-Legierung hat eine dunklere graue Farbe im Vergleich zu hellgrauem Zink und weist eine höhere Abriebfestigkeit auf. Im Allgemeinen bilden Zn-Fe-legierte Beschichtungen dickere Beschichtungen und haben daher eine längere Lebensdauer als Beschichtungen auf kochenden oder Al-Gussstählen. Fe-Zn-Legierungen sind in jedem Fall mindestens so korrosionsbeständig wie Zink und weisen in sauren industriellen Umgebungen eine bessere Korrosionsbeständigkeit auf.

Die Anwesenheit von Silizium im zu verzinkenden Stahl verursacht verschiedene Schwierigkeiten. Wenn alle anderen Parameter konstant sind, führt dies zu einer dickeren, matten grauen Oberflächenoptik als normal und zu einer schwächeren Haftung der Beschichtung. Unter Berücksichtigung der Materialbeschaffenheit wäre ein nicht reaktiver Stahl geeigneter. Obwohl es kein spezifisches Kriterium bei der Stahlauswahl gibt, sollte das Kohlenstoffverhältnis weniger als 0,25%, das Phosphorverhältnis weniger als 0,04%, das Manganverhältnis weniger als 1,35% betragen und die Menge an Silizium weniger als 0,03% oder zwischen 0,15% und 0,25% liegen[6].

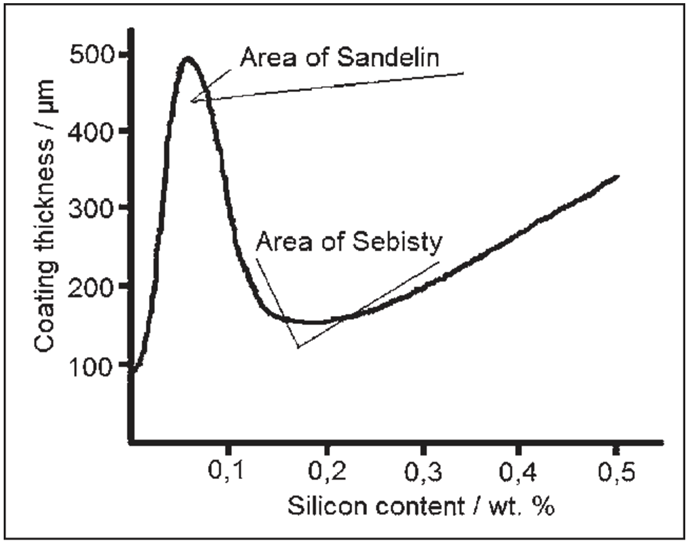

Ein hoher Reaktivitätssilizium führt zu einer matten grauen Farbe und einer dickeren, brüchigeren Beschichtung als normal. Wenn das Silizium auf der Stahloberfläche nicht homogen verteilt ist, führt dies zu einer rauen Beschichtung. Die Reaktivität des Stahls hängt vom Anteil und der Verteilung des enthaltenen Siliziums ab. Bei der normalen Verzinkungstemperatur von 450°C findet die übliche Beschichtung statt, obwohl Si die Reaktivität um etwa 0,03% erhöht. Darüber hinaus ist bei hohen Si-Konzentrationen von 3% die Reaktivität des Materials wesentlich geringer und der Eisenverlust verringert sich, wodurch eine dünnere Beschichtung entsteht. Bei mittleren Konzentrationswerten sind die Reaktivität und die Struktur der Schicht ganz anders. Der höchste Dickenwert liegt in der sogenannten Sandelin-Zone, wie in der untenstehenden Abbildung gezeigt, und die parabolische Kurve wird bei Verzinkungszeiten von mehr als 2 Minuten linear.

Wie in der oben dargestellten Abbildung ersichtlich, die als Ergebnis verschiedener Experimente gewonnen wurde, wird der Einfluss von Silizium auf die Verzinkung in Bezug auf die Menge an Zink pro Einheitsfläche in Abhängigkeit von der Menge an Silizium im Stahl ausgedrückt. Um diese Bildung zu verhindern, muss der Siliziumwert im Stahl außerhalb der Werte der Sandelin-Zone liegen.

Quellen

[1] Entnommen von: https://www.corrosion-doctors.org/Definitions/Galvanizing.htm [2] “Der Feuerverzinkungsprozess”. V&S Feuerverzinkung. Archiviert vom Original am 18. März 2020. Abrufdatum: 30. November 2012. [3] GalvInfo (August 2011). “GalvInfoNote / The Spangle on Hot-Dip Galvanized Steel Sheet” (PDF). GalvInfo. Abrufdatum: 27. Februar 2014. [4] Entnommen von: https://galvanizeit.org/knowledgebase/article/dross-inclusions [5] Spezifikation des Patents, erteilt an M. Sorel aus Paris, Frankreich, Dezember 1837. Journal of the Franklin Institute (Philadelphia, Pa.), Veröffentlicht von Pergamon Press, 1838. [6] F. Porter. Zink Handbuch. 1991. [7] Entnommen von: https://www.semanticscholar.org/paper/Effect-of-chemical-composition-of-steel-on-the-of-–-Pokorný