Das Versagen von Materialien ist sowohl in technischer als auch wirtschaftlicher Hinsicht von Bedeutung, da der gebrochene Teil eines Bauteils den Arbeitsprozess hemmen oder verhindern kann. Daher wird in der Regel eine detaillierte Untersuchung der versagten Teile durchgeführt. Ein erheblicher Teil der Versagungen wird durch Ermüdungsmechanismen verursacht. Wenn der Prozess jedoch bei erhöhten Temperaturen aufrechterhalten wird, tritt ein neuer üblicher Verdächtiger auf. Dieser Versagensmechanismus wird als Kriechversagen bezeichnet. Eine standardisierte Definition von Kriechen kann als die plastische Verformung von Materialien bei erhöhten Temperaturen und statischen Belastungen erfolgen.

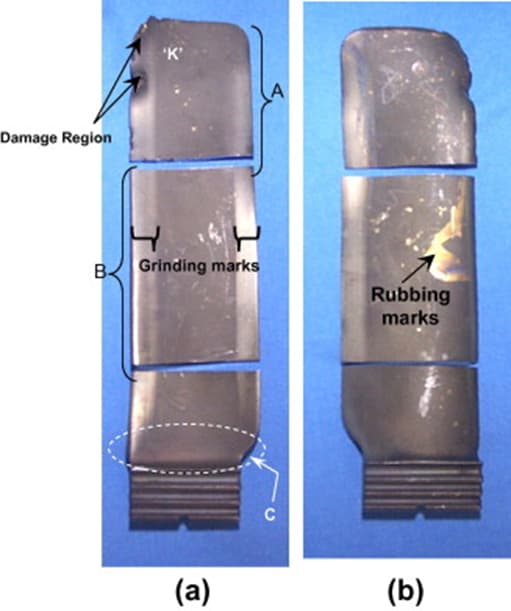

Das Kriechverhalten ist hauptsächlich für technische Anwendungen von Bedeutung, die in Hochtemperaturumgebungen stattfinden. Daher muss das Design der Metallteile unter Berücksichtigung der Kriechbeständigkeit erfolgen. Zum Beispiel leiden Turbinenschaufeln von Strahltriebwerken oft unter Kriechen, da die innere Atmosphäre des Triebwerks bei 800 bis 1300 °C arbeitet. Darüber hinaus tragen die Fliehkräfte auf die Schaufeln ebenfalls zum plastischen Fließen des Materials bei. Daher werden zusätzliche Legierungselemente verwendet, um die Kriechbeständigkeit der Turbinenschaufeln zu erhöhen. Weitere Hochtemperaturanwendungen in der Technik sind Kernreaktoren, Kesselrohre, Raketenmotoren und Dampfturbinen.

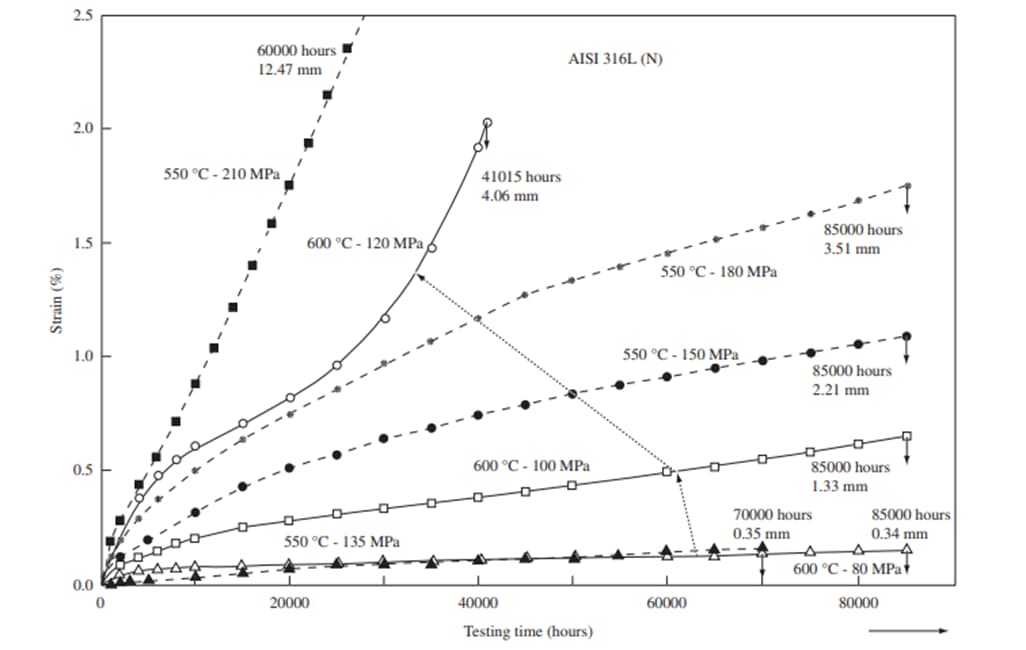

In kristallinen Werkstoffen (Metalle und Keramiken) kann die kritische Kriechtemperatur als 0,4-0,5 der Schmelztemperatur des entsprechenden Materials bestimmt werden. Diese kritische Temperatur ist für die Designüberlegungen der Materialien entscheidend. Bei Gläsern und polymeren Materialien wird die Glasübergangstemperatur als kritischer Punkt festgelegt, an dem große Mengen Kriechverformung auftreten. Einige Materialien können jedoch auch bei Raumtemperatur unter Kriechen leiden. Diese Materialien können gummiartige Polymere oder weiche Metalle sein (z. B. Blei). Die kritischen Temperaturen für Kriechversagen sind bei der Auswahl der geeigneten Materialien während des Designs von entscheidender Bedeutung. Zur Verbesserung der Kriechbeständigkeit der Materialien werden üblicherweise spezielle Legierungselemente verwendet. An dieser Stelle werden Nickel, Chrom und Kobalt häufig als Legierungselemente eingesetzt, um die Kriechbeständigkeit der Werkstoffe zu erhöhen. Wie bereits erwähnt, werden Turbinenschaufeln von Strahltriebwerken aus Nickel-Superlegierungen (CMSX-4, CMSX-10, Inconel usw.) hergestellt, und zusätzliche Legierungselemente (Rhenium, Ruthenium) tragen zur Kriechbeständigkeit der Turbinenschaufeln bei. Die plastische Verformung der Materialien aufgrund von Kriechen kann je nach unterschiedlichen Temperaturen und unterschiedlichen Zugspannungen variieren. Die Änderung der Verformung in Abhängigkeit von variierenden Temperaturen ist in der unten stehenden Abbildung zu sehen. Bei genauer Betrachtung des Modells ist offensichtlich, dass die plastische Verformung der Materialien bei Spannungen auftreten kann, die niedriger sind als die Streckgrenze des getesteten Materials. Ebenso wie Ermüdungsversagen kann auch das Kriechversagen bereits bei niedrigeren Spannungen als der Streckgrenze beginnen. Daher ist die Werkstoffauswahl für Hochtemperaturanwendungen äußerst wichtig. Wenn die Werkstoffauswahl nur unter Berücksichtigung von Raumtemperaturen oder unbedeutenden Temperaturen (Temperaturen, die nicht zum Kriechen beitragen könnten) getroffen wird, können Katastrophen auftreten, da die Initiierung des plastischen Fließens unterhalb der Streckgrenze des Metalls liegt. Die unten stehende Abbildung zeigt das Kriechverhalten eines austenitischen rostfreien Stahls 316L, der sehr häufig für Schweißanwendungen verwendet wird.

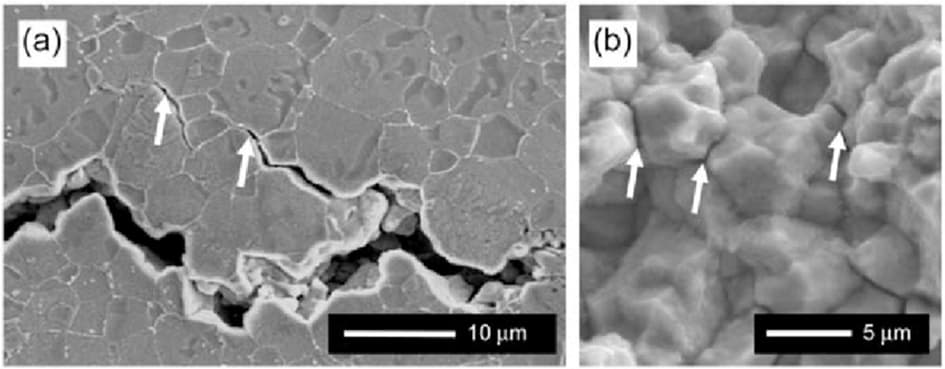

Der Mechanismus des Kriechversagens ist ebenfalls entscheidend für die Verbesserung der Kriechbeständigkeit der Metalle. Man muss die Bruchoberfläche des bisher versagten Metalls ordnungsgemäß untersuchen. Die meisten Untersuchungen zeigen, dass Risse an den Korngrenzen der versagten Metalle auftreten. Daher können die Brucheigenschaften der Kriechversagen für die meisten Fälle als intergranulare definiert werden. Darüber hinaus kann die Hochtemperaturumgebung, in der das Metallteil betrieben wird, zu einer duktilen Bruchart führen. Daher ist klar, dass die Kriechversagen intergranulare duktile Brüche sind (für die meisten Versagen). Da Risse im Zusammenhang mit dem Kriechversagen an den Korngrenzen des betreffenden Metalls initiiert werden, kann das Fehlen von Korngrenzen vorteilhaft für Hochtemperaturanwendungen sein. Daher werden die für Hochtemperaturanwendungen ausgelegten Metallteile durch Verringerung der Anzahl der Körner hergestellt. Die meisten Turbinenschaufeln bestehen aus einkristallinen Strukturen, bei denen nur eine Korngrenze vorhanden ist. Die unten stehende Abbildung zeigt den intergranularen Bruch eines Metallteils, das unter Kriechen gelitten hat.

Abb. 3: Der intergranulare Bruch tritt aufgrund des Kriechens auf. Der Teil a zeigt die Richtung des Risses, und der Teil b zeigt die Bruchfläche. Entnommen aus Ein schadensbasiertes kohäsives Zonenmodell für das Wachstum von intergranularen Rissen in einer nickelbasierten Superlegierung – Wissenschaftliche Abbildung auf ResearchGate. Verfügbar unter: https://www.researchgate.net/figure/Typischer-intergranular-a-Risspfad-und-b-Bruchflaeche-in-Legierung-IN100-waehrend-Haltezeit_fig5_257365854 [Zugriff am 27. Dezember 2020]

Der Widerstand gegen Kriechen kann durch spezielle Kriechtests für die gewünschten Metallteile ermittelt werden. Normalerweise werden Zugversuche durchgeführt, um das plastische Fließen und die Verformungsrate des Materials zu verstehen. Die Vorhersage, die durch den Zugversuch bewertet wird, kann jedoch nicht für Materialien verwendet werden, die in Hochtemperaturanwendungen verwendet werden sollen. Die am Ende des Zugversuchs ermittelte Verformungsrate ist für Anwendungen bei Raumtemperaturbedingungen geeignet. An dieser Stelle muss die Verformungsrate für die genaue Betriebstemperatur berechnet werden, da das Kriechen der primäre Versagensmechanismus ist. Hierbei muss während des Zugversuchs ein Viertel der Schmelztemperatur der Materialien durchgeführt werden, um das Verhalten des Materials bei erhöhten Temperaturen zu simulieren.

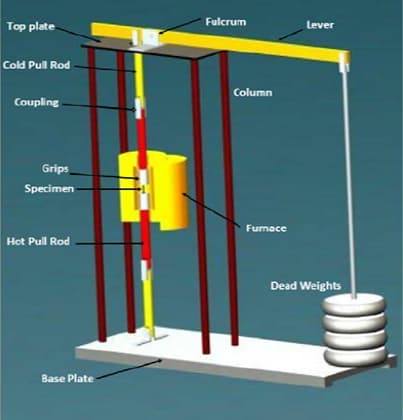

Abb. 4: Eine grundlegende Kriechprüfvorrichtung. Entnommen aus Entwurf und Herstellung einer Hochtemperatur-Kriechprüfmaschine – Wissenschaftliche Abbildung auf ResearchGate. Verfügbar unter: https://www.researchgate.net/figure/Complete-assembled-model-of-creep-testing-machine_fig2_282798298 [Zugriff am 27. Dezember 2020]

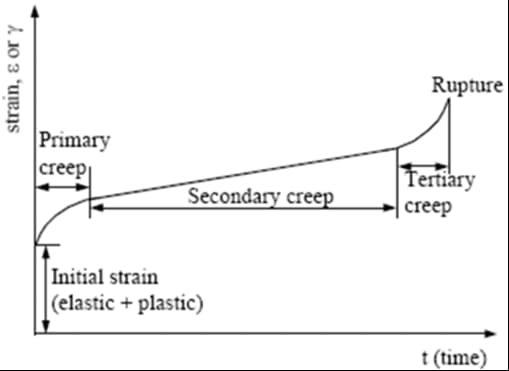

Der Kriechversuch der Metalle wird durchgeführt, um das Verhalten des Metalls unter Hochtemperaturbedingungen vorherzusagen. Der Kriechversuch ähnelt sehr den Zug- oder Druckversuchen; jedoch werden dabei Hochtemperaturbedingungen aufrechterhalten. Der Kriechversuch wird anhand einer Zugprüfprobe durchgeführt. Die Anfangslast wird vor Beginn des Tests bestimmt. So wird eine konstante Spannung auf das metallische Zugmodell ausgeübt, um die Kriechbedingungen zu simulieren. Die Lasten können einfache Gewichte sein, oder eine Zugprüfmaschine kann Zugspannung auf die Probe ausüben. Zusätzlich dazu wird eine einfache Kammer über die Probe gestellt, um die gewünschten erhöhten Temperaturen zu erzeugen. Ein Thermoelement wird in die Prüfprobe eingeführt, um die Wärme des Metalls zu kontrollieren. Wenn die gewünschte Temperatur erreicht ist, werden Zug- oder Druckspannungen auf die Prüfprobe aufgebracht. Am Ende des Tests wird die Verformungsrate der Probe in einem Diagramm dargestellt. Die Ergebnisse der Verformungsrate in Abhängigkeit von der verstrichenen Zeit werden als Kriechkurve bezeichnet, anhand derer Überlegungen angestellt werden. Das Verhalten der Probe unter erhöhter Temperatur kann in dieser Kriechkurve gesehen werden – die folgende schematische Darstellung zeigt eine typische Kriechkurve mit drei verschiedenen Bereichen.

Abb. 5: Eine standardisierte Kriechkurve (Verformung gegen Zeit). Entnommen aus Effekt von Mikrostruktur und kristallographischer Textur auf mechanische Eigenschaften von modifiziertem 9Cr-1Mo-Stahl – Wissenschaftliche Abbildung auf ResearchGate. Verfügbar unter: https://www.researchgate.net/figure/A-typical-creep-curve-indicates-three-different-regions-the-primary-secondary-and-the_fig15_325678541 [Zugriff am 27. Dezember 2020]

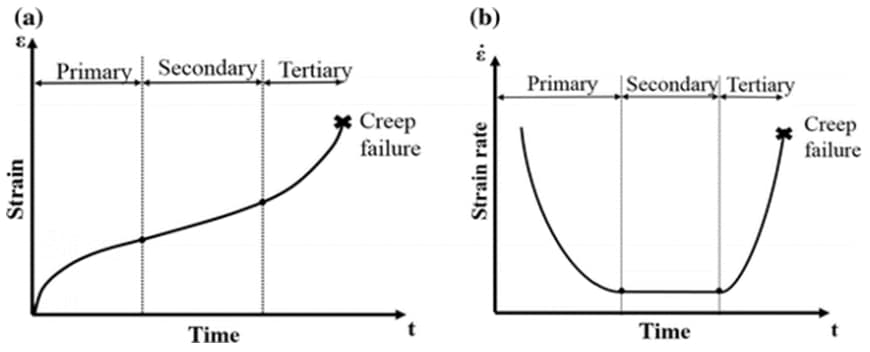

Die Bereiche auf der Kriechkurve sind unterschiedliche Zonen, in denen die Kriechrate für jede Zone unterschiedlich ist. Die Ableitung der Verformungsrate gegen die Zeit wird als Kriechrate bezeichnet. Die Bruchzeit der Prüfprobe hängt im Allgemeinen von der Temperaturmenge und der aufgebrachten Spannungsmenge ab. Die anfängliche Verformung, die vor Beginn des Tests auftritt, kann elastisch oder plastisch sein oder beides. Jedoch, selbst wenn die anfängliche plastische Verformung vor Beginn des Tests auftritt, kann die Verformungsrate in der anfänglichen Verformung nicht als Kriechverformung bezeichnet werden. Der Kriechversuch wird normalerweise durchgeführt, indem Spannungen angewendet werden, die niedriger sind als die Streckgrenze des betreffenden Materials. Die Bereiche auf der Kriechkurve können als primäre (vorübergehende) Kriechzone, sekundäre (stationäre) Kriechzone und tertiäre Kriechzone bezeichnet werden. Die Verformung des Materials beginnt in der primären Kriechzone (abgesehen von der anfänglichen Verformung, die aufgrund der Belastungen ohne Erwärmung auftritt). Die Verformungsrate des Metalls erreicht ihren minimalen Wert in der sekundären Kriechzone, in der die Verformungsrate des Metalls ebenfalls konstant ist. Vor dem endgültigen Bruch des Metalls entstehen kleine Hohlräume in der Struktur des Materials. Diese kleinen Hohlräume wachsen und verschmelzen, so dass Risse entstehen. Diese Risse führen zum endgültigen Versagen des Metalls. Die Bedeutung dieser kleinen Hohlräume liegt tatsächlich in ihrer Entstehungszeit. Wenn das tertiäre Kriechen beginnt, entstehen diese kleinen Hohlräume. Diese kleinen Hohlräume sind charakteristische Muster für die Fehleranalyse. Wenn die Mikrostruktur der Bruchfläche eines Metalls beobachtet wird, können diese kleinen Hohlräume gesehen werden. Die Beobachtung der kleinen Hohlräume zeigt, dass die Hälfte der Dienstzeit des Materials abgeschlossen ist.

Daher verbraucht der Metallteil die Hälfte der Lebensdauer zwischen der stationären Kriechzone und der tertiären Kriechzone. Die verbleibende Lebensdauer des Metalls in der tertiären Kriechzone entspricht jedoch nicht der Hälfte der Gesamtlebensdauer des Materials. Die Kriechrate des Materials steigt in der tertiären Kriechzone an, so dass der Fortschritt des Kriechens in diesem Bereich ebenfalls zunimmt. Daher wird der Rest der Lebensdauer des Materials schneller verbraucht als in der stationären Kriechzone. Der Begriff der Kriechrate kann in der unten stehenden Abbildung gesehen werden. Die meisten Designüberlegungen verwenden die Kriechrate im stationären Zustand für das Material, das in Hochtemperaturanwendungen verwendet wird. Da die Kriechrate die Ableitung der Verformung gegen die Zeit ist, weist die sekundäre Kriechzone die minimale und konstante Kriechrate in der folgenden Kriechrate (Verformungsrate) gegen Zeit-Diagramm auf.

Abb. 6: Diagramme von Verformung gegen Zeit und Kriechrate (Kriechrate) gegen Zeit. Entnommen aus Tran, T.T.T., Hazarika, H., Indrawan, I.G.B. et al. Vorhersage der Zeit bis zum Bodenversagen auf der Grundlage des Ansatzes der Kriechfestigkeitsreduktion. Geotech Geol Eng 36, 2749–2760 (2018). https://doi.org/10.1007/s10706-018-0496-9

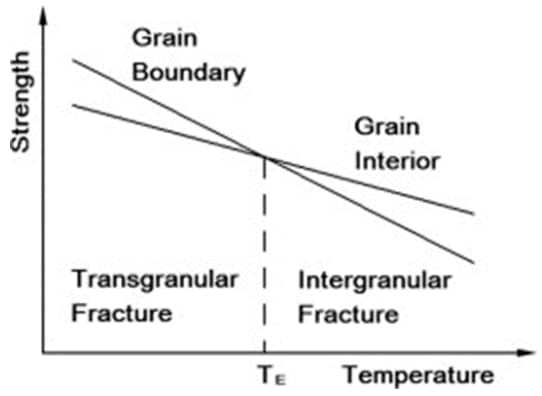

Es wurde erwähnt, dass der intergranulare Bruchmechanismus für die Kriechversagen üblich ist. Der Grund für die intergranulare Bruchcharakteristik kann erklärt werden, indem man die Festigkeitswerte der inneren Körner und der Korngrenzen bei unterschiedlichen Temperaturen untersucht. Die Zugfestigkeit der Korngrenzen ist für niedrige Temperaturen höher als die des Inneren der Körner; jedoch ist die Zugfestigkeit des Inneren der Körner für erhöhte Temperaturen höher als die der Korngrenzen. Daher treten Versagen bei hohen Temperaturen tendenziell an den Korngrenzen auf (intergranulare). Da das Kriechen bei erhöhten Temperaturen stattfindet (bei den meisten Metallen), werden die intergranularen Eigenschaften der Kriechbrüche häufig beobachtet. Die folgende schematische Darstellung zeigt die Variation der Zugfestigkeit bei unterschiedlichen Temperaturen. Der Schnittpunkt der intergranularen und transgranularen Linien wird als ‘äquikohäsive Temperatur’ bezeichnet, an dem die Festigkeiten sowohl der Korngrenzen als auch der inneren Körner gleich sind.

Abb. 7: Arten von transgranularen und intergranularen Brüchen und ihre Beziehung zur Temperatur. Entnommen aus Xu, M., Yang, W., Liang, J., Meng, Y. & Zheng, L. (2014). Experimentelle Studie über den Zusammenhang zwischen Zwischentemperatur-Sprödbruch und äquikohäsiver Temperatur. Journal of Alloys and Compounds, 610, 288–293. doi:10.1016/j.jallcom.2014.05.037

Die Normen für Kriechtests sind entscheidend, um zuverlässige Testdaten bereitzustellen. Die verschiedenen Normen für Kriechtests können in der folgenden Tabelle eingesehen werden.

Tabelle 1: Mehrere Normen für Kriechtests

BS 3500 Methoden für Kriech- und Bruchversuche an Metallen.

BS EN 10291 Metallische Werkstoffe – Uniaxiale Kriechprüfung in Zugrichtung.

BS EN ISO 899 Kunststoffe – Bestimmung des Kriechverhaltens.

ASTM E139 Durchführung von Kriech-, Kriechbruch- und Spannungsbruchtests an metallischen Werkstoffen.

BS EN 1225 Bestimmung des Kriechfaktors von glasfaserverstärkten duroplastischen Kunststoffen – Nassbedingungen.

BS EN 761 Bestimmung des Kriechfaktors von glasfaserverstärkten duroplastischen Kunststoffen – Trockenbedingungen.

Referenzen

- Hosford, W., 2011. Materials Science. New York: Cambridge University Press.

- Effect of Microstructure and Crystallographic Texture on Mechanical Properties of Modified 9Cr-1Mo Steel – Scientific Figure on ResearchGate. Verfügbar unter: https://www.researchgate.net/figure/A-typical-creep-curve-indicates-three-different-regions-the-primary-secondary-and-the_fig15_325678541 [Zugriff am 28. Dezember 2020]

- Twi-global.com. 2020. Creep And Creep Testing. [online] Verfügbar unter: https://www.twi-global.com/technical-knowledge/job-knowledge/creep-and-creep-testing-081 [Zugriff am 28. Dezember 2020].

- Dowling, N., Kampe, S. and Kral, M., n.d. Mechanical Behavior Of Materials. pp.802,809.

- Shop.bsigroup.com. 2020. Engineering Standards, Requirements For Engineering, BSI. [online] Verfügbar unter: https://shop.bsigroup.com/en/Browse-by-Sector/Engineering/?t=r [Zugriff am 28. Dezember 2020].

- Gaffard, V., Besson, J., & Gourgues-Lorenzon, A. F. (2005). Creep failure model of a tempered martensitic stainless steel integrating multiple deformation and damage mechanisms. International Journal of Fracture, 133(2), 139–166. doi:10.1007/s10704-005-2520-6

- Sasikala, G., Mathew, M. D., Bhanu Sankara Rao, K., & Mannan, S. L. (1999). Creep deformation and fracture behaviour of a nitrogen-bearing type 316 stainless steel weld metal. Journal of Nuclear Materials, 273(3), 257–264. doi:10.1016/s0022-3115(99)00057-4