Hohle Vorrichtungen, die dazu verwendet werden, Flüssigkeiten, Gase, Dampf usw. zu transportieren, werden als Rohre bezeichnet.

Rohre werden aus verschiedenen Materialien hergestellt, abhängig vom Einsatzort und den Eigenschaften der Flüssigkeit, die durch sie hindurchfließen wird. Diese können wie folgt kategorisiert werden:

- Steel pipes – Stahlrohre

- Seamless Steel Pipes – Nahtlose Stahlrohre

- Welded Steel Pipes – Geschweißte Stahlrohre

- PVC pipes – PVC-Rohre

- Concrete pipes – Betonrohre

- Cast iron pipes – Gussrohre

- Pipes made of copper alloys – Rohre aus Kupferlegierungen

- Pipes made of aluminum alloys – Rohre aus Aluminiumlegierungen

Das Schweißen an Rohren muss ebenfalls angewendet werden, um praktische Endprodukte zu erhalten. Dieser Blog-Beitrag wird diesen Schweißprozess im Ganzen erklären.

1.1. Vorbereitung von Rohren mit kleinem Durchmesser für das Schweißen

Für die Vorbereitung des Schweißens an Rohren mit kleinem Durchmesser wird folgendes Verfahren befolgt.

- Markieren

- Schneiden

- Reinigen

- Übung

- Öffnen von Schweißbiegungen

1.1.1 Verfahren zur Rohranschrägung

Bei Rohren mit einer Wandstärke von mehr als 4 mm wird der Schweißspalt geöffnet, um die Durchdringung zu erhöhen. Rohre mit kleinem Durchmesser können mit Feilen, Rohrschneidern, Schleifern und Brenngas geschweißt werden.

1.1.2 “V”-Auflagen bei Rohrschweißungen

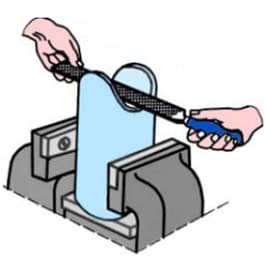

Beim Ausrichten der Rohre wird eine “V”-Auflage verwendet, um sicherzustellen, dass die Achsen einander gegenüberliegen und während des Schweißens stabil bleiben. In besonderen Fällen wird auch Winkelstahl verwendet.

Abb. 2: Zentrierung der Rohre Abb. 2: Ablauf der Zentrierungsprozess

1.1.3 Reinigen der Schweißnähte

Die Mündungen der Rohre mit dem gleichen Durchmesser, die geschnitten und zum Schweißen verbunden werden sollen, werden gereinigt. Es darf keine axiale Fehlausrichtung in den Rohren geben, die durch Schweißen verbunden werden sollen. Andernfalls könnte das Schweißen an den Rohren nicht korrekt durchgeführt werden.

Abb. 3: Öffnen der Schweißbiegung Abb. 4: Vorbereitung der Schweißnähte

1.1.4 Überlegungen beim Rohrschweißen

- Markieren und Zuschneiden der Rohre auf die richtige Größe zum Schweißen.

- Ausrichtung der zugeschnittenen Teile.

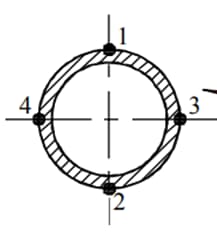

- Zentrieren der Teile von vier Punkten mit den Achspunkten gegenüberliegend.

- Der Abstand der Zentrierung sollte um das gesamte Rohr herum gleich sein, um ein erfolgreiches Schweißen an den Rohren zu gewährleisten.

1.1.5 Schweißen der Rohre

Die Enden der Rohre werden überlappt, sodass alle Seiten gleich sind. Rohre mit einer Wandstärke von bis zu 3 mm werden geschweißt, indem zwischen ihnen ein gewisser Abstand gelassen wird (ungefähr die Hälfte der Wandstärke). Die Maschine wird gestartet und der Stromstärke wird eingestellt. Sie wird auf vier Seiten zentriert, wobei die Achsen ausgerichtet sind, und der Schlacke der Zentrierungen wird mit einem Schweißhammer oder Drahtbürsten gereinigt. Das Schweißen beginnt von diesem Punkt aus.

“T”-Schweißen von Rohren mit kleinem Durchmesser

2.1 Kreuzungsbereiche

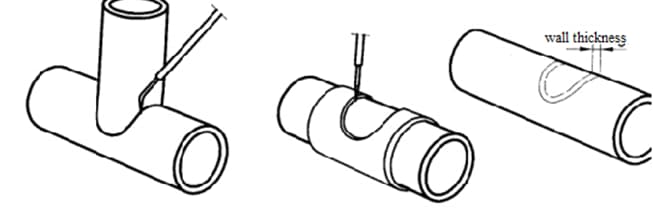

Der Bereich, der zwischen zwei Stücken gebildet wird, die sich kreuzen, wird als Kreuzungsbereich bezeichnet. Beim Schweißen von sich kreuzenden Rohren müssen die Rohre vor dem Schweißen mithilfe verschiedener Überwachungswerkzeuge (Säge, Bohrer, Feile usw.) zusammengelegt werden, um einen Kreuzungsbereich zu bilden.

2.1.1 Zusammenlegen der Teile

Vor Beginn des “T”-Schweißens an Rohren werden die Rohre mit Halbrund- und Rundfeilen so zusammengelegt, dass das obere Rohr in das untere Rohr passt. Der Kreuzungsbereich des unteren Rohrs wird mit einem Bohrer gebohrt, beginnend mit einem kleinen Durchmesser und allmählich größer werdend. Das Loch im unteren Rohr wird ovalisiert, damit das obere Rohr vollständig verbunden werden kann.

Bei Schweißverbindungen ist es äußerst wichtig, die Teile zusammenzulegen und Achsen sowie Richtungen zu schaffen. Die zu erstellenden Achsen und Winkel müssen vor der Zentrierung der Teile überprüft werden. Die Kontaktpunkte, die beim Zusammenlegen der Teile entstehen, sind einer der wichtigen Faktoren, die die Schweißnaht beeinflussen. Der Schweißspalt, der zwischen den Schweißverbindungen gelassen wird, erhöht die Festigkeit der Schweißnaht. Die Durchdringung wird erhöht, indem ein Schweißspalt von der Hälfte der Rohrwandstärke gelassen wird.

2.1.2 Zentrieren von Rohren mit offenen Querschnitten

Eine der wichtigsten Phasen der Vorbereitung der Rohre zum Schweißen ist das Zentrieren der Rohre. Das Zentrieren sollte in Richtung der Achsen an den Verbindungsstellen erfolgen. Nach dem Zentrierungsprozess zum Verbinden der Rohre sollten die axialen Abweichungen, die aufgrund des Schweißschrumpfens in den Teilen auftreten, im rechten Winkel gebracht werden.

2.1.3 Die Bedeutung von Dichtigkeit bei Rohrschweißungen

Das Schweißen an Rohren muss eine Undurchlässigkeit sicherstellen. Insbesondere in hydraulischen, pneumatischen, Erdgas- und Heizungssystemen ist die Abdichtung wichtig. Schweißnähte werden mit Druckluft und Wasser überprüft.

2.2 Herstellung eines “T”-Schweißens

Es ist sehr wichtig, das Schmelzbad während des Schweißens zu kontrollieren, da unsichtbare Poren und Schlacke Lecks in den geschweißten Verbindungen verursachen können. Während des Schweißens ist der Winkel der Schweißelektrode an jedem Punkt unterschiedlich. Aus diesem Grund sollte die Elektrode im Winkel von 75-80 Grad zur Instrumentenoberfläche gehalten werden. Dies ist für erfolgreiches Schweißen an Rohren unerlässlich.

Beim horizontalen Schweißen von Rohren wird die Elektrode vom oberen Punkt aus gestartet und durch Drehen geschweißt. Sie sollte ohne Lücken am Start- und Endpunkt der Elektrode geschweißt werden. Beim Lichtbogenschweißen wird die erforderliche Krümmungstemperatur durch Einstellung des Stroms und Verwendung geeigneter Elektroden erreicht.

Die Lichtbogenlänge sollte dem Durchmesser der Elektrode entsprechen. Es ist sehr wichtig, diesen Abstand vonseiten des Schweißers abhängig von der Geschwindigkeit der Elektrodendrehung unter Kontrolle zu halten. Die Schweißgeschwindigkeit ist ebenfalls einer der wichtigen Faktoren, die Form und Durchdringung der Schweißnaht beeinflussen. Eine Erhöhung der Geschwindigkeit führt zu einer Verringerung der Breite der Schweißnaht und einer Verringerung der Durchdringung. Eine Verringerung der Schweißgeschwindigkeit führt dazu, dass sich die Schweißnaht ansammelt.

2.2.1 Reinigung der Schweißnaht

Während das Schweißen an Rohren abgeschlossen wird, sollte die gesamte Umfangsnaht durch Reinigen der Schlacke an den Endpunkten der Naht abgeschlossen und die Schweißparameter beibehalten werden. Die Schweißnaht sollte mit Stahlbürsten gereinigt werden, da die bei der Verbrennung der Elektrode freigesetzten Gase durch Kombination mit der Feuchtigkeit der Luft um den Schweißnahtbereich Korrosion verursachen werden.

- Vorbereitung von Rohren mit großem Durchmesser zum Schweißen 3.1 Schneiden Die Rohre müssen in den Abmessungen und der Position des Einbauorts geschnitten werden. Üblicherweise verwendete Schneidemethoden sind unter anderem das Schneiden mit Brenngas, Schweißelektroden, Plasma, Handschleifer, Bandsägen, hydraulischen Sägen und Schneidewerkzeugen.

3.2 Reinigung

Durch Schneidvorgänge können Grate im Inneren der Rohre entstehen. Um sicherzustellen, dass die Grate in zukünftigen Vorgängen wie dem Schweißen an Rohren keine Verstopfungen verursachen, müssen Grate und Fremdkörper (Öl, Rost, Farbe) entfernt werden. Um sie zu reinigen, müssen Meißel, Feilen, Handschleifer, stationäre Schleifer, Drahtbürsten, Schleifpapiere und Chemikalien verwendet werden. Für die Festigkeit der Schweißnaht dürfen keine Fremdkörperrückstände zurückbleiben.

3.3 Zusammenlegen

Die geschnittenen und gereinigten Rohre müssen vor dem Schweißen zusammengelegt werden. Andernfalls können Schweißfehler auftreten. Für den Zusammenlegungsprozess können die üblicherweise zur Schrägkantenvorbereitung und Reinigung verwendeten Maschinen verwendet werden.

3.4 Schnittpunkte und Schrägkanten

Das Schweißen an Rohren erfolgt nicht immer von Ende zu Ende (linear). Die Rohre werden in verschiedenen Richtungen in Winkeln gelegt, es kommt zur Kreuzung von Rohren aus unterschiedlichen Richtungen und zur Verbindung von Rohren unterschiedlicher Durchmesser. In solchen Fällen ist es notwendig, die Kreuzung zu entfernen. Rohre mit einer Wandstärke von mehr als 5 mm müssen ebenfalls geschweißt werden. In solchen Fällen verwenden wir spezielle Schrägkantenmethoden. Der Wert des Schrägkantenwinkels liegt zwischen 50-90 Grad.

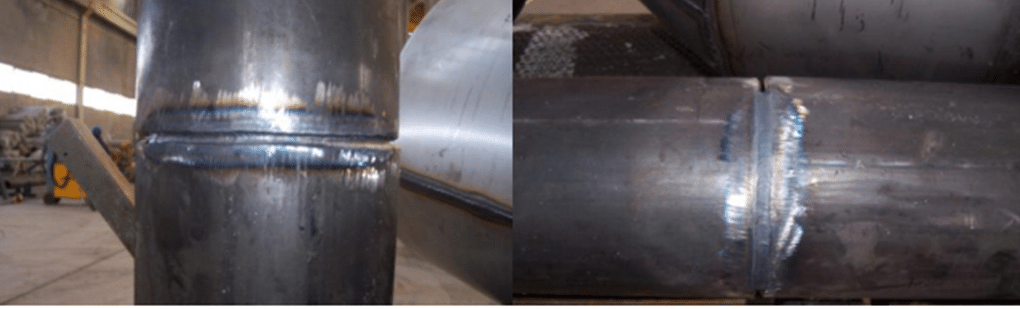

4.Stumpfschweißen großer Rohrdurchmesser

Nach den Vorbereitungen für das Schneiden, Reinigen, Zusammenlegen und Schrägkanten werden die auf der V-Auflage zentrierten Teile in horizontaler Position gezogen, indem der geeignete Abstand gewährt wird (Die Wurzelschweißnaht kann beim WIG-Schweißen gezogen werden). Dann, nachdem die Schlacke gereinigt wurde, werden die weiteren Schweißgänge durchgeführt.

Beim Zentrieren wird eine Schablone zwischen zwei Teilen verwendet. Die Teile werden ordentlich zentriert und gleichmäßig platziert.

Abb. 9-10: Die Abfolge der Schritte beim Schweißen von Rohren

Die Wurzelschweißnaht wird gezogen (könnte TIG-Schweißen sein). Der zweite Schweißgang wird geschnitten und gereinigt.

5.Flanschschweißen von Rohren mit großem Durchmesser

Manchmal müssen Rohre abnehmbar mit Pumpen, Kesseln oder untereinander verbunden werden. Das Schweißen ist eine nicht abnehmbare Verbindung, daher werden Flansche an den Stellen angeschweißt, an denen die Rohre entfernt werden sollen, und die Flansche werden mit Schrauben verbunden. Wenn Wartungsarbeiten oder Austausch an den Rohrsystemen durchgeführt werden müssen, werden die Flansche von den Schrauben entfernt und die notwendigen Arbeiten durchgeführt.

5.1 Zu beachtende Punkte beim Flanschschweißen

- Ein Flansch wird je nach den Bedingungen und dem Material des anzuschließenden Ortes ausgewählt.

- Die Flansche werden auf den Rohren zentriert, nachdem sich die Verbindungsschraubenlöcher getroffen haben.

- Bei der Längenberechnung sollte auch die erforderliche Dichtungsdicke berechnet werden, um die Dichtheit zu gewährleisten.

- Es kann Verformungen aufgrund von Erwärmung während des Schweißens geben.

5.2 Flanschschweißen an Rohren mit großem Durchmesser

- Bei Bedarf wird der Schweißspalt geöffnet und an das Rohr und den Flansch angepasst.

- Rohr und Flansch werden zu 90 Grad zentriert, senkrecht zueinander oder unter dem gewünschten Winkel mit gleichmäßigem Abstand.

- Bei Bedarf wird eine Vorwärmung durchgeführt.

- Die Inneneckschweißung erfolgt entsprechend der Schweißposition.

- Einige Flansche werden auch intern geschweißt.

Bei Bedarf wird am Ende des Schweißens eine Wärmebehandlung durchgeführt. Nach dem Schweißen werden Dichtheits- und Druckkontrollen durchgeführt.