Kesselrohre werden bequem für Anwendungen verwendet, bei denen das Ziel die Verdampfung von Wasser ist. Darüber hinaus können Kesselrohre auch für den Transport von Flüssigkeiten anstelle von Wasser verwendet werden. Kesselrohre bestehen größtenteils aus Stahllegierungen und befinden sich in den Kesseln. Die Mehrheit der Kesselrohre kann in zwei Untergruppen unterteilt werden: die Wasserrohrkessel und die Feuerrohrkessel. Bei Wasserrohrkesseln fließt Wasser in den Kesselrohren, während die heißen Gase die Rohre erhitzen und das Wasser verdampft wird. Ein Ofen im Kessel dient als primäre Wärmequelle. Im Gegensatz zu Wasserrohrkesseln enthalten Feuerrohrkessel heiße Gase. Die heißen Gase strömen in den Feuerrohrkesseln und erhitzen das umgebende Wasser. Für beide Rohrtypen ist die Wärmeleitfähigkeit des Rohrmaterials für die Effizienz des Prozesses entscheidend.

Da in den Kesseln hohe Temperaturen erreicht werden, leiden Kesselrohre unter verschiedenen Arten von Schädigungsmechanismen. Die häufigsten Schädigungsmechanismen, denen Kesselrohre ausgesetzt sind, sind beispielsweise Korrosion, Versprödung, Graphitisierung, Spannungsrisskorrosion, thermische und korrosive Ermüdung, Kriechen sowie Spannungsbruch. Die Hauptursachen für diese Mechanismen sind eigentlich einfach und können als umweltbedingte und spannungsbedingte Effekte angegeben werden. Die Umgebung, in der sich Kesselrohre befinden, kann aggressive chemische Inhaltsstoffe und hohe Temperaturen enthalten. Daher können sowohl Chemikalien als auch hohe Temperaturen die Mikrostruktur und die Oberflächenbedingungen der Kesselrohre verändern. Die durch Spannung verursachten Effekte stammen größtenteils vom Strömungstyp der Flüssigkeiten. Darüber hinaus können durch Schweiß- oder Formungsoperationen erzeugte innere Restspannungen zur Bildung von Spannungen in den Kesselrohren führen. In einigen Fällen tragen sowohl Umwelteffekte als auch durch Spannungen verursachte Effekte zum Auftreten von Schäden an den Kesselrohren bei.

Abbildung 1. Sauerstoff-Pitting-Korrosion an einem Kesselrohr. Macmanis, S. (2021). Korrosionskontrolle in außer Betrieb genommenen Dampfkesseln – FMLink. Abgerufen im Dezember 2020 von https://fmlink.com/articles/corrosion-control-in-off-line-steam-boilers/

Korrosionsschäden sind bei den meisten technischen Anwendungen zu erwarten. Daher sind auch Kesselrohre von Korrosionsschäden betroffen. Das Material der Kesselrohre spielt eine entscheidende Rolle bei der Art der Korrosion. In Fällen, in denen auf der Oberfläche des Rohrs ein passiver Film gebildet wird, ist die Wahrscheinlichkeit einer Lochkorrosion hoch, da eine nicht homogene Degradation der Oberfläche bequem ist (z. B. Stahlsorten 304, 304L, 316, 316L, 347 oder Aluminium- und Titanlegierungen). Lochkorrosion ist für Siedeanwendungen riskant, da die Erkennung der Löcher äußerst schwierig ist. Die Löcher können tiefer sein und Undichtigkeiten verursachen, was die Effizienz des Prozesses verringert. Um die Lochkorrosion in den Kesselrohren zu verhindern, muss die Halogenzusammensetzung des Wassers reduziert werden, und auch die Sauerstoffkonzentration muss verringert werden.

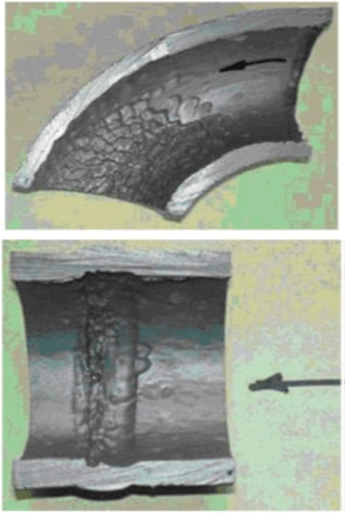

Auch Erosionskorrosion kann die Innenflächen der Kesselrohre schädigen. Die Schädigung des Inneren der Rohre führt zum endgültigen Versagen. Die Erosionskorrosion wird hauptsächlich durch den abrasiven Effekt von festen Partikeln verursacht, die von den Flüssigkeiten in den Rohren transportiert werden. Die festen Partikel treffen auf die Innenwände der Rohre, wo die Abnutzung die Korrosion beschleunigt. Die Entfernung der Partikel von der Oberfläche wird sowohl durch Korrosion als auch durch Abrieb verdoppelt. An diesem Punkt muss der Einfluss der Strömungscharakteristik für ein besseres Verständnis der Erosionskorrosion erwähnt werden. Die stabile Strömung der Flüssigkeit wird aufrechterhalten, wenn die laminare Charakteristik der Strömung gewährleistet ist. An den scharfen Ecken der Kesselrohre kann sich jedoch der Strömungscharakter von laminar zu turbulent ändern (für Strömungscharakteristiken siehe “Reynold’s-Zahl”).

Die turbulente Strömung erzeugt einen Wirbel auf der Oberfläche der Innenwände, und dieser Wirbel erhöht die Abriebrate. Eine charakteristische Form der Schädigung durch turbulente Strömung wird als “Hufeisenform” bezeichnet, die an den Innenwänden der Rohre beobachtet werden kann. Die Schäden durch Erosionskorrosion können durch die Kontrolle des Strömungstyps der Flüssigkeiten verhindert werden. Die Konstruktionsüberlegungen müssen auf dieser Grundlage erfolgen. Darüber hinaus sind die Art der festen Partikel in den Flüssigkeiten entscheidend. Daher muss man die festen Partikel in der Flüssigkeit (meist Wasser) kontrollieren. Eine zusätzliche Information zur Werkstoffauswahl kann vorteilhaft sein, um Erosionsschäden zu verhindern. Häufig verwendete Stahlsorten wie 316L können durch 22Cr oder 25Cr Duplex-Edelstahlplatten ersetzt werden, die eine bessere Härte gegen abrasive Partikel aufweisen.

Abbildung 2. Schädigung durch Erosionskorrosion an der Innenwand eines Rohrs. Die Hufeisen-Spuren sind erkennbar. Rohrleitungskonstruktion: Was ist Erosionskorrosion?. (2021). Abgerufen im Dezember 2020 von https://www.thepiping.com/2020/01/what-is-erosion-corrosion.html

Die inneren Spannungen des Rohrmaterials und die korrosive Umgebung können die Spannungsrisskorrosion in den Kesselrohren fördern. Die Spannungsrisskorrosion ist ein gutes Beispiel für die Kombination von Umwelteinflüssen (chemischer Angriff) und Spannungsbeiträgen. Wenn die Zugresteigenspannungen mit der korrosiven Umgebung kombiniert werden, tritt Spannungsrisskorrosion auf. Meist beschleunigen Halogenid-Ionen und gelöste Sauerstoff-Ionen die Möglichkeit der Spannungsrisskorrosion. Zusätzlich können unsachgemäße Schweißungen der Kesselrohre und der Kaltumformungsprozess Zugresteigenspannungen im Metallrohr erzeugen. Die spannungslindernde Glühbehandlung der Rohre vor der Nutzung verringert das Ausmaß der Restspannungen. Darüber hinaus verringert die Reduzierung der gelösten Sauerstoffkonzentration und Halogenid-Ionen die Korrosionsrate.

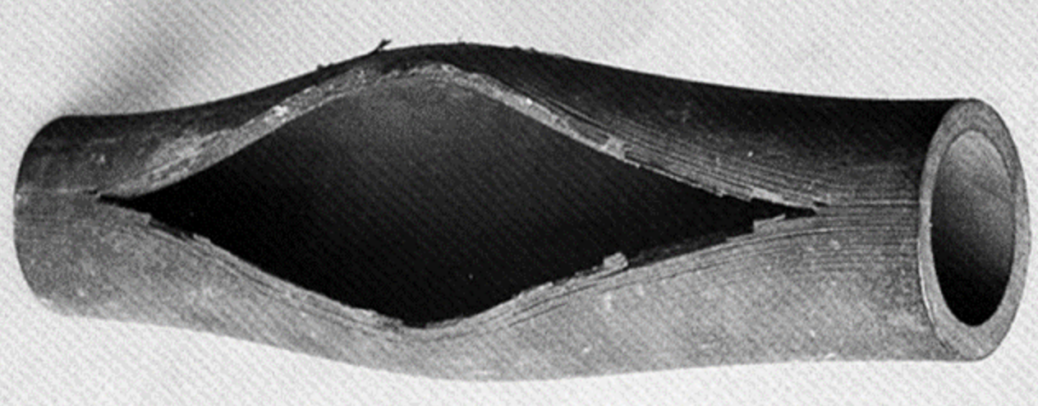

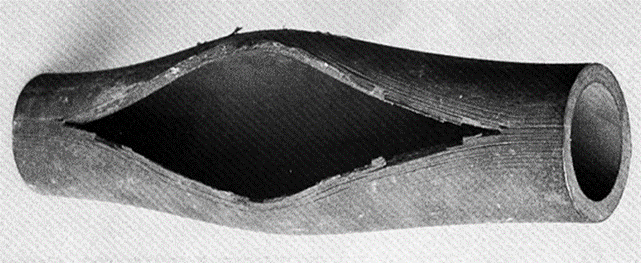

Eine der entscheidendsten Versagensarten der Kesselrohre kann als Kriechen und Spannungsrissbildung bezeichnet werden, wenn die Temperatur des Kesselrohres die Sicherheitsgrenzen überschreitet (für Metalle 0,4 der Schmelztemperatur). Das Einreißen der Kesselrohre führt zur charakteristischen “Fischnasen”-Form, die typisch für die Untersuchung von Kriechversagen ist. Der Hauptgrund für Kriechversagen in Rohrleitungen (Kesselrohren) kann durch die Kombination hoher Temperaturen und äußerer Spannungen erklärt werden (manchmal können auch Restspannungen Schäden durch Kriechen fördern). Wenn eine Verstopfung im Kesselrohr auftritt, verringert sich die Durchflussrate der Flüssigkeiten, bis der Fluss stoppt. Dadurch steigt die Temperatur. Der Grund für die Verstopfung im Kesselrohr können Korrosionsprodukte sein.

Die Versagensarten unter diesen Bedingungen werden als “Kurzzeit-Überhitzung” und “Langzeit-Überhitzung” bezeichnet. Die Kurzzeit-Überhitzungsversagen werden oft durch Spannungsrissbildung verursacht, wenn plötzliches Versagen des Rohres beobachtet wird. Die plastische Verformungsmenge ist bei Kurzzeit-Überhitzung äußerst gering. Daher werden stumpfe Lippen in Form einer Fischnase häufig beobachtet (siehe Abbildung 3). Wenn der Erhitzungsprozess des Kesselrohrs länger dauert, wird dieser Versagensart “Langzeit-Überhitzung” genannt. Langzeit-Überhitzungsfehler werden hauptsächlich aufgrund von Kriechmechanismen untersucht. Im Gegensatz zur Kurzzeit-Überhitzung wird am Ende der Langzeit-Überhitzungsprozesse eine hohe Menge plastischer Verformung beobachtet. Die Dicke der Innenwand verringert sich im Laufe der Zeit als Folge des Kriechens. Daher werden dünnere Lippen in Form einer Fischnase bequem beobachtet (siehe Abbildung 4).

Abbildung 3. Kurzzeit-Überhitzung. Ermittlung der Ursache von Kesselrohrversagen. (2021). Abgerufen von https://www.babcock.com/resources/learning-center/finding-the-root-cause-of-boiler-tube-failure

Abbildung 4. Langzeit-Überhitzung. Analyse von Kesselrohrversagen – Applied Technical Services. (2021). Abgerufen im Jahr 2020 von https://atslab.com/failure-analysis/boiler-tube-failure-analysis/

Quellen

- Cause of Boiler Tube Failures – Chicago Tube & Iron. (2021). Retrieved December 2020, from https://www.chicagotube.com/products-2/boiler-tubing/cause-of-boiler-tube-failures/

- . Macmanis, S. (2021). Corrosion Control in Off-Line Steam Boilers – FMLink. Retrieved December 2020, from https://fmlink.com/articles/corrosion-control-in-off-line-steam-boilers/

- Finding the Root Cause of Boiler Tube Failures. (2021). Retrieved December 2020, from https://www.babcock.com/resources/learning-center/finding-the-root-cause-of-boiler-tube-failure