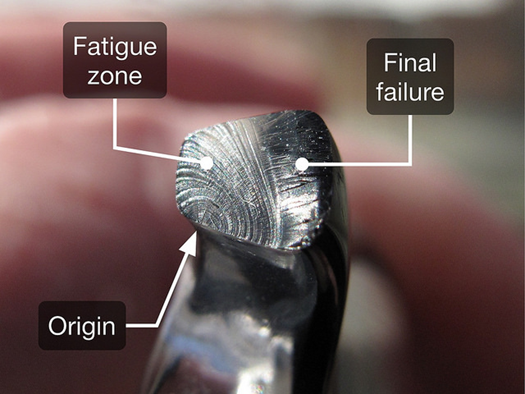

Die Bedeutung von mechanischem Versagen ist für alle, die mit Ingenieurwesen und Komponenten zu tun haben, offensichtlich. Daher sind die Gründe für mechanisches Versagen für diejenigen, die nach besseren Materialien und Ingenieurprodukten suchen, von entscheidender Bedeutung. Einer der kritischsten Gründe für mechanisches Versagen von Materialien wird als “Ermüdung” bezeichnet. Statistiken zufolge treten über 90 % der mechanischen Ausfälle aufgrund von Materialermüdung auf. Eine kurze Definition von Ermüdung könnte lauten: die stufenweise Degradation und der endgültige Ausfall von Materialien unter zyklischen Belastungen. Die Belastung kann von der Zugfestigkeit des Materials abweichen, da die auf das Material ausgeübte Belastung normalerweise dynamisch ist. Mit anderen Worten: Niedrigere zyklische Spannungen als die Zugfestigkeit des Materials können zur Rissinitiierung und Rissausbreitung im Material führen. Die Schäden durch Ermüdung sind für die Materialien erheblich riskant. Tatsächlich ist Ermüdung neben den fünf allgemeinen Versagensmechanismen (duktiler Bruch, Spaltbruch oder spröder Bruch, Ermüdung, Kriechen und Korrosion) der zweitgefährlichste Mechanismus (der erste wird als Korrosion betrachtet). Daher ist ein zufriedenstellendes Wissen über Ermüdung notwendig, um die Versagensmechanismen zu verstehen. Die Natur der Ermüdungsversagen wird normalerweise als Initiation von der Oberfläche des Materials und Ausbreitung mit Hilfe von zyklischen Belastungen betrachtet. Die Initiierung und Ausbreitung von Rissen endet mit dem endgültigen Bruch des Materials (Metalls). Ermüdungsversagen werden durch plastische Verformungen an der Oberfläche des Materials ausgelöst. Daher wird die Quelle der Ausfälle als “Ermüdungsembryo” bezeichnet, der das gesamte Versagen auslöst. Man muss jedoch vorsichtig sein mit den Eigenschaften von Ermüdungsversagen. Die Natur der Ermüdungsversagen kann als spröde identifiziert werden, auch wenn das Material duktil ist. Außerdem deckt die Rate des plastischen Flusses am Anfang der Initiierung nur einen kleinen Bruchteil ab. Das Verhalten des totalen Bruches durch Ermüdung wird als spröde betrachtet, da der endgültige Bruch im Metallkörper plötzlich auftritt. Ermüdungsembryonen werden normalerweise auf Oberflächen in bestimmten Kristallrichtungen beobachtet. Allerdings können anfängliche submikroskopische Risse zum Versagen des gesamten Körpers führen. Im Korn des Materials werden diese submikroskopischen Risse durch die Wirkung der zyklischen Belastungen in Mikrorisse umgewandelt. Die Mikrorisse verwandeln sich in Makrorisse und breiten sich entlang der Korngrenze des Materials aus. Daher muss man die Oberflächenqualität des gewünschten Materials beachten, um mögliche Ermüdungsversagen zu verhindern. Wie unten erwähnt, entstehen Ermüdungsembryonen auf der Oberfläche des Materials, und die Oberflächenqualität beeinflusst die Initiierung der Ermüdung direkt. Materialien mit hoher Oberflächenrauheit wirken als Spannungskonzentratoren und erleichtern die Initiierung der Ermüdung. Die folgende Abbildung zeigt das Versagen eines Bauteils aufgrund von Ermüdungsbelastungen.

Abbildung 1. Versagen aufgrund von Ermüdung. Ursprung des Risses aufgrund der Oberflächenrauheit. Riss breitete sich entlang der Ermüdungszone aus, wie durch die Beach-Marks sichtbar. Plötzlicher Bruch des Materials im Bereich des endgültigen Versagens. Entnommen aus: FATIGUE PHYSICS | Fatigue Life LLC. (2020). November 2020, https://fatigue-life.com/fatigue-physics/

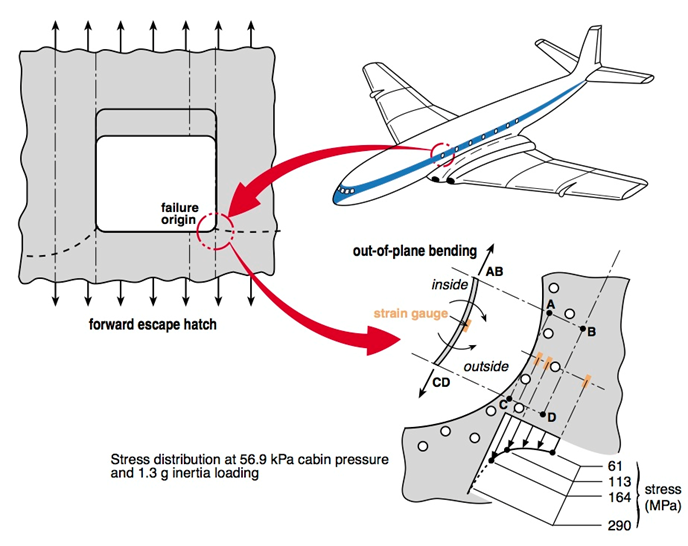

Die Bedeutung von Ermüdungsversagen wird in historischen Katastrophen deutlich. Wie bereits erwähnt, treten über 90 % der mechanischen Ausfälle aufgrund von Materialermüdung auf. Da die Bewegung von Ingenieurprodukten durch automatische Systeme (Automotoren, Turbomotoren usw.) aufrechterhalten wird, sind die wiederholten Belastungen auf den mechanischen Teilen unvermeidlich. Daher ist es unvermeidlich, dass der Körper des Ingenieurprodukts Oberflächenstörungen oder Stresskonzentrationspunkte (scharfe Kanten usw.) aufweist. Wenn die Risslänge im Körper des Metalls die Sicherheitsgrenzen überschreitet, kann unter bestimmten Zyklen der aufgebrachten Last der Riss propagieren und den Körper plötzlich versagen lassen. Die Geschichte des Ingenieurwesens hat viele Unfälle erlebt, die durch Ermüdung der metallischen Werkstoffe verursacht wurden. Ein bekannter Unfall kann als das Versagen von zwei De Havilland Comet-Passagierjets erwähnt werden. Der Embryo der Ermüdung wurde an den scharfen Ecken eines Fensters des Flugzeugs entdeckt. Die scharfe Kantenform der Fenster wurde nur aufgrund des quadratischen Designs verursacht. Ein kleiner Riss begann an der scharfen Ecke des Fensters und breitete sich aus. Die Beobachtung der Rissausbreitung konnte von den Experten vor den Flügen nicht durchgeführt werden. Der Grund dafür war das Material des Flugzeugkörpers. Während der Produktion des Jetflugzeugs entschieden sich die Designer, für den Flugzeugkörper Aluminium der 7000er Serie zu verwenden. Die spröde Natur der 7000er Serie führte jedoch aufgrund der geringen plastischen Verformung während der Rissinitiierung zu der katastrophalen Katastrophe. Sprödes Aluminium der 7000er Serie führt zum plötzlichen Bruch des Körpers. Die folgende Abbildung zeigt den Grund für das Comet-Unglück.

Abbildung 2. De Havilland Comet-Flugzeug ist während des Flugs ausgefallen. Riss initiierte an den scharf abgeschrägten quadratischen Fenstern. Der erzeugte Riss hat sich ausgebreitet und den spröden Körper des Flugzeugs plötzlich versagen lassen. Experten fanden heraus, dass das wiederholte Druckausüben und Entlasten des Flugzeugkörpers zur Bildung von Mikrorissen an den quadratischen Fenstern führte. Entnommen aus: The DeHavilland Comet Crash – Aerospace Engineering Blog. (2020). November 2020, https://aerospaceengineeringblog.com/dehavilland-comet-crash/

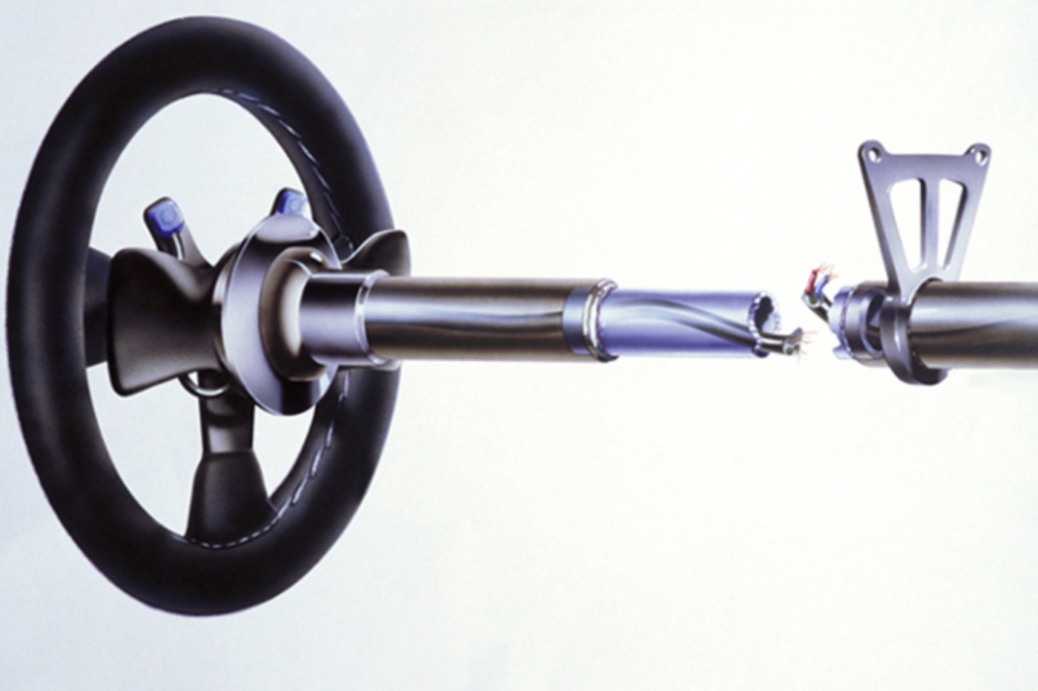

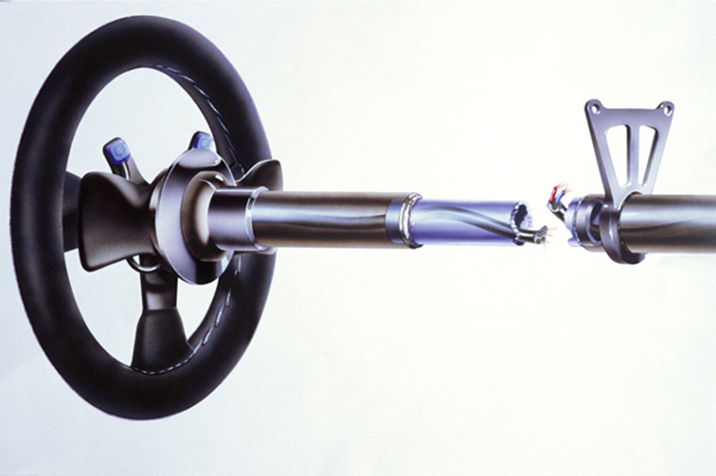

Eine weitere schockierende Katastrophe ereignete sich 1994 während des San-Marino-Grand-Prix. Der weltweit bekannte Formel-1-Pilot Ayrton Senna fuhr mit seinem Auto in die Barrieren. Bei der Untersuchung des Unfalls durch die Experten wurde deutlich, dass Ermüdung die Ursache der Katastrophe war. Senna fühlte sich beim Greifen des Lenkrads ein wenig unwohl. Daher schweißte das Ingenieursteam einen Innenrohr an das Lenkrad, um es zu erweitern. Während der Anbringung des Innenrohrs bildeten sich jedoch Mikrorisse am Lenkrad. Experten behaupteten, dass während der Fahrt Risse propagierten und das Lenkrad versagte. Als Ergebnis konnte Senna das Auto nicht mehr kontrollieren und fuhr in die Betonbarrieren. Diese Katastrophe hat viele der Konstruktionsüberlegungen der Formel-1-Rennwagen verändert. Die folgende Abbildung zeigt das Versagen des Lenkrads, das zur Katastrophe führte.

Abbildung 3. Das übermäßige innere Rohr, das vor dem Rennen geschweißt wurde. Ermüdungsrissen traten auf dem geschweißten Rohr auf, und der endgültige Bruch führte zum Verlust der Lenkungskontrolle. Bastianini, M. (2020). Process – Ayrton The Magic. November 2020, abgerufen von http://www.ayrtonthemagic.com/pages_eng/ayrtonilpilota/incidente/processo.php

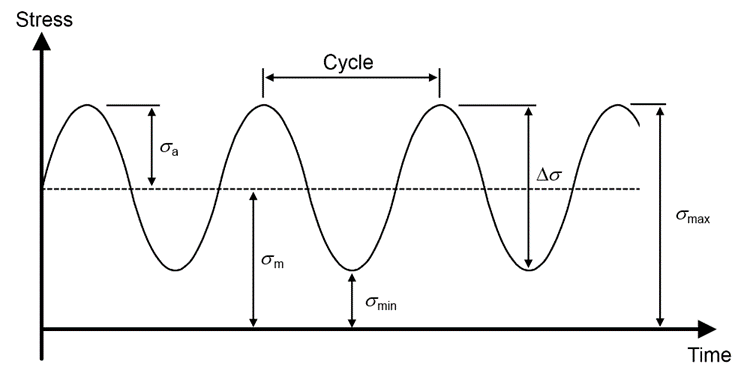

Die Anzahl der Unfälle aufgrund von Ermüdungsversagen ist hoch. Daher muss der Mechanismus der Ermüdung gut verstanden werden, um solide Kenntnisse über Versagensmechanismen zu haben. Bevor der Mechanismus der Ermüdung (Rissinitiierung, Rissausbreitung und endgültiger Bruch) beginnt, kann es nützlich sein, den Begriff “zyklische Belastungen” zu diskutieren. Wie bereits erwähnt, können zyklische Belastungen, die auf ein Material aufgebracht werden, dazu führen, dass das Material versagt, selbst wenn die Belastungen niedriger sind als die Zugspannungen. Die zyklischen Belastungen können als kontinuierliche Spannungen definiert werden, die dem Material in entgegengesetzte Richtungen aufgebracht werden (nicht immer, aber im Allgemeinen). Daher bilden die Zug- und Druckbelastungen in der Regel Ermüdungsrissen am Körper des Metalls. Die wiederholten Zug- und Druckbelastungen werden als sinusförmige Kurven in Spannungsdiagrammen dargestellt. Üblicherweise werden die aufgebrachten Spannungen in drei Kategorien unterteilt: axial (Zug und Druck), torsional (Verdrehung) und Biegebelastungen. Die Form der Spannungs-Zeit-Diagramme kann variieren, aber es müssen positive und negative Spannungswerte vorhanden sein, um das Ermüdungsphänomen zu definieren. Der negative Spannungswert kann als die Spannungswerte beschrieben werden, die niedriger sind als die maximale Spannung des Zyklus. Daher ist das Vorzeichen der Spannung nicht wichtig; der Belastungszyklus muss wiederholt höhere und niedrigere Spannungswerte enthalten. An diesem Punkt müssen bestimmte Begriffe über den Ermüdungszyklus gut definiert werden, um ein angemessenes Verständnis zu ermöglichen. Die Formeln für die mittlere Spannung, Spannungsrange, Spannungsamplitude und Spannungsverhältnis können unten gesehen werden;

- Der Begriff der mittleren Spannung wird als Durchschnitt der minimalen und maximalen Spannungen in einem Spannungszeitraum oder -zyklus definiert.

σm = (σmax + σmin) / 2

- Der Begriff “Spannungsrange” kann als Differenz zwischen der maximalen Spannung und der minimalen Spannung beschrieben werden.

σr = σmax – σmin

- Die Amplitude der Spannung ist die Hälfte der Spannungsrange und wird wie folgt berechnet;

σa = (σmax – σmin) / 2

- Ein letzter Begriff zur Ermüdung wird als Spannungsverhältnis definiert, das das Verhältnis der minimalen zur maximalen Spannung ist.

R = σmin / σmax

Abbildung 4. Eine schematische Darstellung von Spannungsbegriffen. Materialermüdungsdefinition. (2020). November 2020, abgerufen von https://www.comsol.com/multiphysics/material-fatigue?parent=structural-mechanics-0182-242

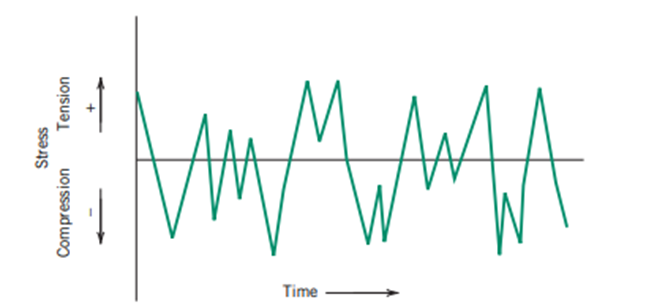

Die meisten Spannungs-Zeit-Diagramme zeigen umgekehrte Spannungszyklen, bei denen die maximalen und minimalen Spannungen gleich sind und die Spannungsamplitude jedes Prozesses einander ähnlich ist. Die Symmetrie zwischen maximalen und minimalen Drücken kann jedoch variieren. Zusätzlich dazu kann die Frequenz der Zyklen ebenfalls voneinander abweichen. Die Wiederholung der Belastungen in unterschiedlichen Werten ist für die Ermüdung entscheidend. Das folgende Diagramm zeigt Spannungs-Zeit-Zyklen mit unterschiedlichen Amplituden und Frequenzen.

Abbildung 5. Ein Spannungs-Zeit-Diagramm mit variierenden Frequenzen und Amplituden. Die Änderung der Spannung ist unregelmäßig, aber Ermüdung ist für dieses Material immer noch möglich. Entnommen aus: Callister, W. (2001). Fundamentals of materials science and engineering (9th ed., p. 271). New York: Wiley.

Kurz gesagt, wiederholte Belastungen auf Metallen führen zu Ermüdungsversagen. Die Eigenschaften der Ermüdung sind wichtig, da Ermüdung einige charakteristische Eigenschaften im Vergleich zu anderen Versagensmechanismen aufweist. Einige Eigenschaften von Ermüdung können wie folgt aufgelistet werden:

- Für einen Belastungszyklus ist die Kombination oder Wiederholung von Druck- und Zugkräften nicht notwendig, um die Ermüdungsinitiierung auszulösen. Spannungen, die sich in der Anzahl unterscheiden, können Ermüdung im Metallkörper verursachen. Zum Beispiel können nur positive oder negative Vorzeichenbelastungen Ermüdung verursachen, wenn die Menge der Spannungen voneinander abweicht.

- Die meisten Ermüdungsversagen zeigen nur geringe oder geringe plastische Verformungen. Daher ist die Formänderung des gebrochenen Körpers minimal im Vergleich zu duktilen Brüchen.

- Die Ermüdungsbeständigkeit von Materialien hängt von mehreren Faktoren ab. Diese Faktoren können als Oberflächenqualität, Mikrostruktur des Metalls, Betriebstemperatur, Eigenspannungen usw. genannt werden.

- Die Streckgrenze des Materials kann bei der Betrachtung der Ermüdungslebensdauer der Materialien irreführend sein. Materialien mit hoher Streckgrenze weisen eine hohe Ermüdungsbeständigkeit auf. Das Material kann jedoch unter zyklischen Belastungen versagen, die niedriger sind als der Streckgrenzwert des Materials.

- Risse sowohl in mikro- als auch in makroskopischen Ebenen können die Ermüdungsinitiierung auslösen. Darüber hinaus beeinflusst das Design der Komponenten (z. B. das Comet-Unglück) direkt die Ermüdungseigenschaft der Materialien, da die Form des Designs als Spannungskonzentrator wirken kann.

- Die Oberflächenqualität der Materialien ist äußerst wichtig hinsichtlich der Ermüdungsbeständigkeit. Ein Material mit guter Oberflächenqualität zeigt eine höhere Ermüdungsbeständigkeit im Vergleich zum gleichen Material mit mäßiger Oberflächenqualität.

- Da die Oberflächenqualität des Materials die Ermüdungsbeständigkeit beeinflusst, trägt auch die Härte der Oberfläche zur Ermüdungslebensdauer desselben Materials bei. Harte Oberflächen verhindern die Initiierung von Rissen und behindern Ermüdungsversagen.

Weiterlesen: Metal Fatigue – Wöhler Plot und Mechanismen

Referenzen:

- FATIGUE PHYSICS | Fatigue Life LLC. (2020). November 2020, abgerufen von https://fatigue-life.com/fatigue-physics/

- Callister, W. (2001). Fundamentals of materials science and engineering (9. Aufl., S. 271,275). New York: Wiley.

- Milella, P. (2013). Fatigue and Corrosion in Metals (1. Auflage). Milano: Springer.

- Bhaumik, S., Rangaraju, R., Venkataswamy, M., Bhaskaran, T. & Parameswara, M. (2002). Fatigue fracture of crankshaft of an aircraft engine. Engineering Failure Analysis, 9(3), 255–263. doi:10.1016/s1350-6307(01)00022-x

- Tanaka, K., Nakai, Y. & Yamashita, M. Fatigue growth threshold of small cracks. Int J Fract 17, 519–533 (1981). https://doi.org/10.1007/BF00033345

- McDiarmid, D. L. (1991). A GENERAL CRITERION FOR HIGH CYCLE MULTIAXIAL FATIGUE FAILURE. Fatigue & Fracture of Engineering Materials and Structures, 14(4), 429–453. doi:10.1111/j.1460-2695.1991.tb00673.x