Wenn Sie neu im Bereich des Schweißens sind und wissen möchten, was Durchdringung und ihr Fehlen an Wurzeldurchdringung beim Schweißen in diesem Kontext bedeuten, dann lesen Sie weiter. In Schweiß- und Schneidprozessen wird die Durchdringung als die Tiefe eines Prozesses definiert, was in Schweißverbindungen eine besondere Bedeutung haben kann. Das Verständnis der Bedeutung dieses Begriffs gewährleistet, dass Sie jedes Mal hochwertige Schweißnähte erzeugen.

Was versteht man unter Durchdringung beim Schweißen oder vollständiger Fugenpenetration?

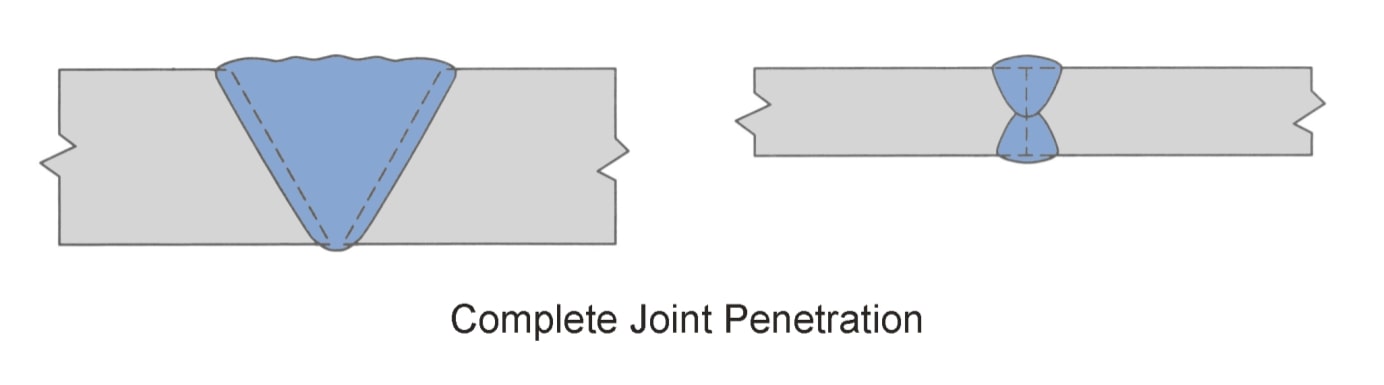

Im Schweißkontext bezieht sich Durchdringung auf die Eindringtiefe in ein Material. Durchdringung wird oft als Eindringtiefe oder vollständige Fugenpenetration bezeichnet.

Das Ziel dieser Art von Schweißverbindung besteht darin, alle Bereiche, die miteinander verbunden werden, auszufüllen. Einige Materialien, wie dicke und schwere Platten, erfordern eine tiefere Schweißnaht als andere. Das Ziel besteht darin, ausreichend Wärme zu verwenden und so viel wie möglich des Spalts mit geschmolzenem Metall zu füllen, damit es sich mit dem Grundmaterial verbindet.

Mehrere Faktoren beeinflussen das Fehlen von Durchdringung beim Schweißen. Lassen Sie uns einige davon durchgehen:

- Stromstärke: Dies ist die Menge an Strom, die durch einen Stromkreis fließt. Zum Beispiel erhöht sich mit höherer Stromstärke die Schweißdurchdringung. Wenn jedoch die Stromstärke zu hoch ist, wird der Lichtbogen instabil und es kommt zu “Spritzern”.

- Spannung: Dies ist die Menge an elektrischer Energie, die in Wärme im Lichtbogen umgewandelt wird. Je höher die Spannung ist, desto tiefer ist die Durchdringung. Wenn Sie jedoch die Spannung zu stark erhöhen, wird es zu Überhitzung kommen und es kann zu einem “Zurückspritzen des Schutzgases” kommen.

- Schweißgasdruck: Dies misst, wie viel Gas sich im Schlauch befindet. Je höher dieser Wert ist, desto stärker ist der Erwärmungseffekt auf das geschweißte Metall. Dies erleichtert das Aufheizen und Eindringen in Stahl und andere Metalle mit höheren Schmelzpunkten.

- Kontaktspitzenabstand zur Werkstückoberfläche: Der Abstand zwischen dem Draht und der Oberfläche des zu schweißenden Metalls wird als Kontaktspitzenabstand zur Werkstückoberfläche bezeichnet. Je näher der Draht an der Metalloberfläche ist, desto tiefer ist die Durchdringung.

- Oberflächenbeschaffenheit: Glatte, ebene Oberflächen erwärmen sich schneller als raue, unebene Oberflächen. Materialien mit hoher Wärmeleitfähigkeit erwärmen sich schneller als solche mit geringer Wärmeleitfähigkeit; zum Beispiel erwärmt sich Stahl, der geschliffen wurde, schneller als solcher, der nicht geschliffen wurde.

- Schutzgas: Argon- und CO2-Gase bewirken eine tiefere Durchdringung als inerte oder Argon/CO2-Mischungen. Dies liegt daran, dass der höhere Druck dieser Gase zu einer stärkeren Kühlung des zu schweißenden Metalls führt, was das Eindringen in das Metall erleichtert.

Reibung: Je geringer die Reibung zwischen dem Lichtbogen und dem zu schweißenden Metall ist, desto tiefer erfolgt die Durchdringung. Reibung erzeugt zwar Hitze, aber sie widersteht auch der Durchdringung. Durch die Reduzierung der Reibung kann die Durchdringung erhöht werden.- Schwenkwinkel: Der Schwenkwinkel ist der Winkel des Lichtbogens relativ zum Werkstück. Je niedriger dieser Wert ist, desto tiefer ist die Durchdringung. Als Faustregel sollte er zwischen 10 und 15 Grad von der Senkrechten entfernt liegen.

- Schweißgeschwindigkeit: Je langsamer die Schweißgeschwindigkeit ist, desto tiefer ist die Durchdringung. Dies liegt an zwei Faktoren: Bei einem langsameren Lichtbogen wird mehr Hitze erzeugt, und neues Metall wird in einem langsameren Tempo hinzugefügt. Es ist jedoch wichtig, nicht zu langsam vorzugehen, da sonst vermehrt Spritzer auftreten könnten.

- Stinger oder Weave: Ein Stinger ist ein kleines Metallstück, das im Bereich der Schweißnaht hinzugefügt wird. Dadurch erlischt der Lichtbogen sofort und die Schweißoberfläche kühlt ab. Andererseits ist ein Weave ein kleiner Metallstrang, der zwischen zwei Metallstücken hinzugefügt wird. Es wird jedoch empfohlen, einen Stinger zu bevorzugen, da er das Entstehen von Einschnürungen in den Schweißnähten verhindert.

Was verursacht einen Mangel an Durchdringung beim Schweißen?

Es gibt mehrere andere Faktoren, die zu einem Mangel an Durchdringung beim Schweißen beitragen können. All dies erschwert die Verbesserung, wenn diese Faktoren nicht kontrolliert werden können.

- Unzureichende Gelenkkonstruktion: Das Problem des Mangels an Durchdringung

Unbefriedigende Gelenkkonstruktion ist ein häufiges Problem. Dies entsteht in der Regel aus falschen Schweißverfahren, wie sie bei Heimwerkern und unerfahrenen Schweißern auftreten können.

2. Zu großes Wurzelmaß: Porigkeit der Wurzel

Eine zu große Metallstärke, die geschweißt werden soll, führt zu einer schlechten Schweißverschmelzung und mangelnder Durchdringung. Ist die Metallstärke zu groß, kann das Standard-Widerstandsschweißen nur einen Teil der Materialien gleichzeitig schmelzen. Dieser Mangel an Verschmelzung beim Schweißen beeinträchtigt die Qualität der gesamten Schweißverbindung.

39CrNi ist ein Standard-Niedriglegierungsstahl mit Rissanfälligkeit und neigt dazu, beim Schweißen leicht zu brechen.

3.Zu kleiner Wurzelspalt: Schlechte Schweißnahtfestigkeit

Die Zugfestigkeit der Schweißnaht sollte im richtigen Bereich liegen. Ist die maximale Zugfestigkeit niedriger als dieser Bereich, wird es einfacher sein, beim Schweißen eine glatte Oberfläche zu bilden. Besonders wenn die Wurzellänge zu klein ist, führt dies zu unterschiedlicher Schrumpfung und Kriechen des Schweißmaterials an der Legierungsstelle, was die Fusionsfestigkeit der Verbindung beeinträchtigt.

4. Zu kleiner Kehlwinkel: Mangelnde Durchdringung und Schweißnahtfestigkeit

Der Kehlwinkel bestimmt, wie eng die beiden Seiten verschweißt werden. Ist der Kehlwinkel zu groß, führt dies zu unterschiedlicher Schrumpfung der Materialien an der Schweißstelle. Dadurch wird das Bilden einer glatten Oberfläche erschwert.

5. Geringerer Lichtbogenstrom:

Mangelnde Durchdringung, Schweißnahtfestigkeit Wenn dem Schweißen Schneiden oder Bohren folgt, führt der Lichtbogenstrom zu unterschiedlichen Kehlwinkeln und Schweißnahtstärken an der Spitze und an der Wurzel des Lichtbogenstroms. Dies erschwert es der Schweißnaht, eine glatte Oberfläche beim Schleifen oder Schneiden zu bilden.

Wie kann ich die Durchdringung meiner Schweißnähte verbessern?

Hier sind einige Tipps, um den Mangel an Durchdringung beim Schweißen zu verbessern:

Schleifen Sie die Schweißoberfläche, um eine glatte Textur zu erzielen und das Einbringen von Verunreinigungen wie Schmutz oder Öl in die Verbindung zu verhindern.

Verwenden Sie eine Drahtbürste oder ein Scotch-Brite-Pad, um Korrosion oder Schlacke aus dem Schweißbereich zu entfernen (Dies stellt sicher, dass Sie mit einer sauberen, blanken Metalloberfläche beginnen).

Verwenden Sie Fülldrähte mit Flussmittel für das Schweißen – dies hilft dabei, das Schweißen durch Verunreinigungen zu ermöglichen, die auf blanken Metalloberflächen vorhanden sein können.

Achten Sie darauf, dass der Schweißnahtwulst klein ist (1/4-1/8″), damit er sich beim Schweißen nicht verzieht und aus der Position fällt.

Stellen Sie sicher, dass Sie einen Füllstab mit der richtigen Wärmeeingabe verwenden, damit der Füllstab nicht schmilzt, bevor Sie mit dem Schweißen beginnen.

Am wichtigsten ist – üben, üben, üben!

Das sind also einige Tipps, um die Qualität Ihrer Schweißnähte zu verbessern und es Ihren Schweißnähten zu ermöglichen, in die Verbindung einzudringen.

Wir haben versucht, einen ausführlichen Artikel zum Thema Mangel an Durchdringung zu schreiben. Ich hoffe, Ihnen gefällt dieser Beitrag, und wenn ja, denken Sie bitte daran, ihn zu liken, zu teilen und unserem Feed zu folgen!

Wir freuen uns auf Ihr Feedback…! Vielen Dank fürs Lesen!!!

- Schauen Sie sich weitere Blogs von uns zum Thema Schweißen an: https://yenaengineering.nl/what-is-undercut/

- https://yenaengineering.nl/how-to-perform-welding-to-pipes-with-examples/

- https://yenaengineering.nl/quick-information-about-stainless-steel-stainless-steel-welding-and-its-defects/