1. Gesenkschmieden

Das Gesenkschmieden ist ein Metallumformungsverfahren. Ein Werkstück wird in ein Gesenk eingelegt und dann gehämmert, bis es die Form des Gesenks hat. Das Untergesenk kann ein feststehendes Teil sein, während das Obergesenk ein beweglicher Hammer sein kann, der auf das Werkstück fällt, um es zu verformen. Das Gesenkschmieden wird häufig sowohl bei hohen Temperaturen als auch bei Raumtemperatur durchgeführt. Dieses Herstellungsverfahren hat eine lange Geschichte in der metallverarbeitenden Industrie und wird seit vielen Jahren angewendet. Das Prinzip des Verfahrens ist immer noch identisch, aber die Technik hat sich so weit entwickelt, dass das Gesenkschmieden zu einem hochpräzisen Fertigungsverfahren geworden ist. Wie bei allen anderen Schmiedeverfahren werden auch beim Gesenkschmieden die Eigenschaften des Endprodukts verbessert.

Es gibt zwei Hauptwerkzeuge, die in Schmiedemaschinen verwendet werden, um ein Werkstück durch große Kräfte zu verformen, z. B. Hammer oder Presse. Die Kraftübertragung vom Schmiedegesenk auf das Metallteil ist grundsätzlich unterschiedlich, aber der Unterschied besteht darin, dass ein Schmiedehammer als Maschine nicht durch kontinuierlichen Druck, sondern durch aufeinander folgende Schläge auf das Werkstück wirkt.

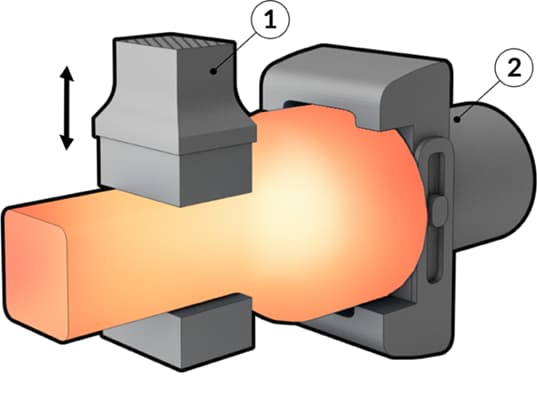

Entsprechend der Art und Weise, wie ein Hammer angebracht ist und wie er das Werkstück verformt, gibt es verschiedene Arten von Schmiedehämmern: Die Gesenkschmiedehämmer sind die einfachste Konfiguration. Eine Untergesenk ist auf dem Maschinentisch befestigt und eine Obergesenk (beweglich) ist auf dem Stößel befestigt und der Stößel und das Obergesenk übertragen mit hoher Geschwindigkeit mechanische Energie auf das Werkstück, das sich zwischen dem Untergesenk und dem Maschinentisch befindet. Die Konfiguration des Maschinentisches muss eine sehr solide Basis bieten, da er einen großen Teil der Energie absorbiert. Daher beträgt das Gewicht des Tischs manchmal das Zehn- bis Zwanzigfache der Last des Hammers. Doppeltwirkende Schmiedehämmer sind vergleichbar mit der primären Konfiguration, aber der am Stößel befestigte Hammer wird beim Fallen durch Luft oder Dampf beschleunigt, also ein hydraulischer oder pneumatischer Schmiedehammer. Doppeltwirkende Schmiedehämmer sind sehr leistungsfähig und ersetzen zunehmend einfachere Konfigurationen, und in der Konfiguration des Gegenschlag-Schmiedehammers gibt es keinen Maschinentisch. Es gibt jedoch zwei Hämmer, die an zwei Stößeln befestigt sind und entgegengesetzte Richtungen einschlagen, wodurch die Werkstücke präzise geformt werden können. [3]

Dies sind die komplexesten Schmiedehämmer, mit denen eine sehr hohe Schmiedenergie erreicht werden kann. In Bezug auf die Position der Gesenke gibt es zwei Hauptarten des Gesenkschmiedens: das Freiformschmieden und das Gesenkschmieden mit geschlossenen Gesenken.

Freiformschmieden

Dies wird auch als Schmieden bezeichnet. Beim Freiformschmieden schlägt ein Hammer auf das Werkstück, das auf einem Maschinentisch liegt, und verformt das Werkstück. Der Name kommt auch daher, dass die Gesenke das Werkstück nicht umgeben und die Gesenke dort, wo sie in Berührung kommen, nach außen fließen, so dass das Werkstück ausgerichtet und positioniert werden muss, damit es die gewünschte Form annimmt. Die Formen sind flach. Einige haben jedoch eine speziell geformte Oberfläche für besondere Verfahren. Eine Form kann z. B. eine runde, konkave oder konvexe Oberfläche haben, oder ein Werkzeug oder ein Schneidewerkzeug zum Formen von Löchern. Freiformschmiedestücke bearbeiten Profile wie Scheiben, Naben, Blöcke, Wellen, Hülsen, Zylinder, Flächen, Sechsecke, Kreise und Platten.

In einigen Fällen kann das Freiformschmieden auch zur Formgebung von Barren eingesetzt werden, um sie für nachfolgende Arbeitsgänge zu organisieren. Beim Freiformschmieden können die Körner so ausgerichtet werden, dass die Festigkeit in der gewünschten Richtung erhöht wird. Vorteile des Freiformschmiedens sind: Geringere Wahrscheinlichkeit von Hohlräumen, gute Ermüdungsbeständigkeit, kontinuierlicher Kornfluss, feinere Körnung, höhere Festigkeit, bessere Reaktion auf Wärmebehandlung, Verbesserung der inneren Qualität, bessere mechanische Eigenschaften, Duktilität und Schlagfestigkeit. Als “Cogging” bezeichnet man die sukzessive Verformung einer Stange entlang ihrer Länge mit einer Freiformpresse. Es ist üblich, ein Stück Heftklammer auf die richtige Dicke zu bearbeiten. Sobald die richtige Dicke erreicht ist, wird die richtige Breite durch “Edging” erreicht. “Edging” ist der Prozess des Konzentrierens von Material mit Hilfe eines konkaven Gesenks. Die Methode wird “Edging” genannt, weil sie normalerweise an den Enden des Werkstücks angewendet wird. “Fullering” könnte ein ähnliches Verfahren sein, bei dem Abschnitte des Schmiedestücks mit einem konvexen Gesenk ausgedünnt werden. Diese Verfahren bereiten die Werkstücke auf weitere Schmiedeverfahren vor.

Schmieden Mit Geschlossenen Gesenken (Oft Bezeichnet Als Gesenkschmieden)

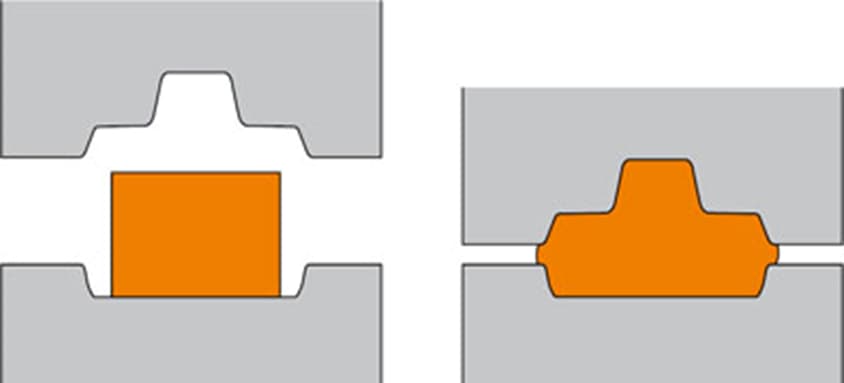

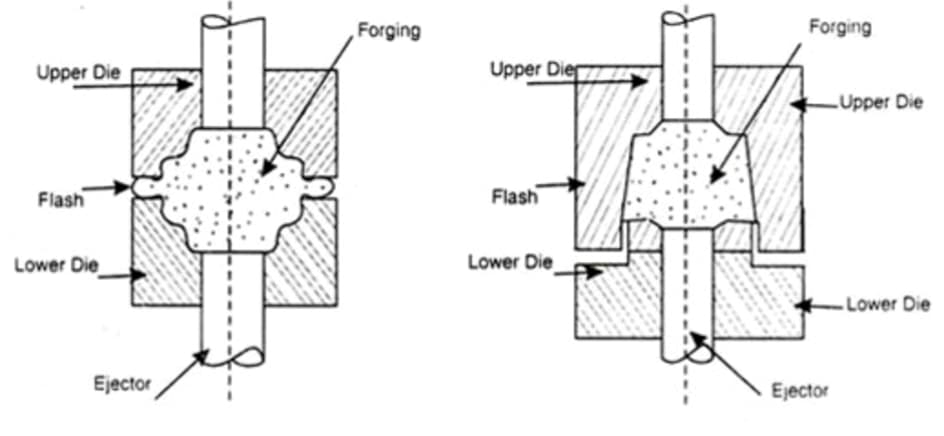

Beim Gesenkschmieden wird das Metall in ein Gesenk eingelegt, das einer Form ähnelt, die an einem Maschinentisch befestigt ist. In der Regel wird auch das Hammergesenk geformt und auf das Werkstück fallen gelassen, wodurch das Metall fließt und die Hohlräume des Gesenks füllt. Der Hammer ist meist im Bereich von Millisekunden mit dem Werkstück in Kontakt. In Anbetracht des Umfangs und der Komplexität des Werkstücks wird der Hammer auch mehrmals in kurzer Zeit fallen gelassen. Überschüssiges Metall wird aus den Werkzeughohlräumen herausgepresst und bildet den so genannten “Grat”. Der Grat kühlt schneller ab als der Rest des Materials. Dieses kalte Metall ist stärker als das Metall in der Form. Dadurch wird ein übermäßiger Grat vermieden und das Metall gezwungen, den Formhohlraum vollständig auszufüllen. Es wird verwendet, um das Metall in die nachfolgenden Hohlräume zu leiten und wird als “Rand”, “plump” oder “gebogen” bezeichnet.

Die nachfolgenden Hohlräume werden als “Blocking”-Hohlräume bezeichnet, in denen das Werkstück in eine Form gebracht wird, die dem Endprodukt am nächsten kommt. Diese Phasen verleihen dem Werkstück in der Regel große Biegungen und starke Verrundungen. Die endgültige Form wird in einer “letzten” oder “Finisher” Kavität geschmiedet. Wenn ein kurzes Werkstück hergestellt werden soll, sollte das Gesenk keinen Endmaßspalt aufweisen und stattdessen wirtschaftlicher zu verarbeiten sein. Bei dieser Art des Schmiedens sind die Gesenkhöhlen vollständig geschlossen, was die Bildung von Graten verhindert. Der wichtigste Vorteil dieses Verfahrens besteht darin, dass der Metallverlust bei der Zündung wesentlich geringer ist. Der Grat kann fast 50 % des Ausgangsmaterials ausmachen. Zu den Nachteilen dieses Verfahrens gehören die zusätzlichen Kosten aufgrund einer komplexen Formkonstruktion und sogar die Notwendigkeit einer besseren Schmierung und Werkstückplatzierung. Es gibt auch andere Varianten der Herstellung, die das Gesenkschmieden integrieren. Bei einer anderen Methode wird ein Gesenk aus flüssigem Metall gegossen.

Das Gussteil wird entnommen, nachdem es erstarrt ist, aber noch heiß ist. Anschließend wird es in einem Gesenk mit einem Hohlraum fertiggestellt. Der Gussgrat wird abgeschnitten, dann wird das Werkstück abgeschreckt und gehärtet. Eine andere Verfahrensweise ist die gleiche, nur dass die Metalltropfen durch Sprühen der Kollektoren erzeugt werden. Das Gesenkschmieden erfordert ein Konstruktionsverfahren zur Schaffung von Hohlräumen in der Form und ist mit hohen Anfangskosten für die Werkzeuge verbunden. Wirtschaftlich wird es, wenn große Mengen hergestellt werden, da die laufenden Kosten für jedes Werkstück gering sind.

Dies ist einer der Hauptgründe, warum Gesenkschmiedeteile häufig in der Automobil- und Getriebeindustrie eingesetzt werden. Ein weiterer Grund für die Verwendung von Schmiedeteilen in diesen Industriezweigen ist die Tatsache, dass Schmiedeteile im Allgemeinen eine um 20 % höhere spezifische Festigkeit aufweisen als gegossene oder bearbeitete Teile aus demselben Material. Entwurf von Gesenkschmiedestücken und Werkzeugen: Die Gesenke werden in der Regel aus hochlegiertem oder legiertem Stahl hergestellt. Die Gesenke können stoß- und verschleißfest sein, ihre Festigkeit auch bei hohen Temperaturen beibehalten und schnellen Erwärmungs- und Abkühlungszyklen standhalten. Um ein besseres und wirtschaftlicheres Gesenk zu erhalten, werden die folgenden Standards beachtet: Die Gesenke teilen sich entlang einer flachen Ebene, wann immer dies möglich ist. Wenn dies nicht möglich ist, folgt die Trennebene der Kontur des Teils, die Trennfläche kann eine Ebene in der Mitte des Schmiedestücks und nicht in der Nähe einer oberen oder unteren Kante sein, es ist ein angemessener Verzug vorgesehen, in der Regel ein Minimum von 3° für Aluminium und 5° bis 7° für Stahl, es werden großzügige Verrundungen und Radien verwendet, die Rippen sind niedrig und breit [6]. Die verschiedenen Abschnitte werden ausgewuchtet, um Unterschiede im Metallfluss zu vermeiden, so dass die Maßtoleranzen nicht enger als nötig sein können. “Barelling” tritt auf, wenn sich das Werkstück aufgrund der Reibung zwischen dem Werkstück und dem Gesenk oder dem Stempel in der Mitte so ausbeult, dass es einem Barrel ähnelt. Die in einem Formteil enthaltenen Abmessungen weisen eine wesentlich höhere Genauigkeit auf. Dies führt dazu, dass der mittlere Teil des Werkstücks wieder mit den Rändern des Gesenks in Kontakt kommt. Wenn keine Reibung vorhanden ist, erhöht sich der Druck, der für den Stempel erforderlich ist, um das Schmieden abzuschließen, enorm.

2. Schmieden mit Druck

Das Schmieden findet zwischen Gesenken statt. Es handelt sich um ein Verfahren zur Umformung eines Metalls durch Anwendung von mechanischem oder hydraulischem Druck. Dieses Schmieden wird in einer Schmiedepresse durchgeführt und ist eine Maschine, die einen allmählichen Druck auf die Gesenke ausübt. Außerdem wird die Form des Metalls durch einen Presshub hergestellt, der für jede Formstation bearbeitet wird.Der Unterschied zwischen dem Freiformschmieden und diesem Verfahren besteht darin, dass beim Freiformschmieden eine schnelle Schlagkraft auf das Gesenk ausgeübt wird, während bei diesem Verfahren ein allmählich zunehmender Druck auf das Gesenk ausgeübt wird.

Diese Fertigungsmethode eignet sich für das effiziente Schmieden großvolumiger Werkstoffe und ist ein Verfahren, bei dem schrittweise Druck auf ein Gesenk ausgeübt wird, in dem sich ein Werkstück befindet, und dieses Verfahren eignet sich für das Freiform- oder Gesenkschmieden. Das Freiformschmieden ist ein Verfahren, bei dem das Metall auf einer Seite von einem Gesenk umgeben ist. Beim Freiformschmieden und beim Gesenkschmieden wird das Metall zunächst in eine Form eingelegt, dann wird Druck auf die Form ausgeübt, woraufhin sich das Material plastisch verformt und die Hohlräume der Form ausfüllt. Beim Gesenkschmieden entsteht weniger Grat als beim Freiformschmieden.

Die Nabe wird in die Form gepresst, so dass die Form in die Formhohlräume fließt. Dieses Verfahren wird häufig bei der Herstellung von Silberwaren verwendet.

Die drei wichtigsten Arten von Schmiedepressen, die für dieses Schmieden verwendet werden, sind im Folgenden aufgelistet:

- Mechanische Presse – wandelt die Rotation des Motors in eine lineare Bewegung des Stößels um.

- Hydraulische Presse – die hydraulische Bewegung des Kolbens bewegt den Stößel.

- Spindelpresse – ein Spindelmechanismus treibt die Bewegung des Stößels an.

Die Vorteile dieses Schmiedetyps sind wie folgt: Geeignet für die Überwachung des Kompressionsverhältnisses des Werkstücks, wirtschaftlich geeignet für die Großserienproduktion, die meisten Formen können hergestellt werden, und es fällt weniger Ausschuss an.

3. Stauchschmieden

Das Stauchschmieden ist ein Fertigungsverfahren, bei dem ein Metallteil unter hohem Druck plastisch verformt wird, so dass Bauteile mit guter Festigkeit und unterschiedlicher Größe entstehen. Dieses Schmiedeverfahren eignet sich für langgestreckte Bauteile, bei denen nur ein Ende des Teils geschmiedet werden muss. Schmiedestücke können durch das Zusammenziehen von Material zu einem bestimmten Bereich einer Kohlenstoff-, Legierungs- und Edelstahlstange hergestellt werden. Die Presse, mit der diese Teile hergestellt werden, arbeitet auf einer horizontalen Ebene. Die Gesenke werden getrennt, damit das Material über die Maschine hinausragen kann, und ein Teil der Kraft zum Umformen wird durch ein drittes, am Kopfstück angebrachtes Gesenk aufgebracht.

4. Walzprofilieren

Das Walzprofilieren kann ein Verfahren sein, bei dem Rund- oder Flachstangenmaterial in Dicke und Länge reduziert wird. Beim Walzschmieden wird eine zylindrische oder halbzylindrische Walze mit Rillen verwendet. Außerdem wird eine erhitzte Stange in die Walzen eingelegt, die sich dann dreht und beim Walzen auf der Maschine allmählich geformt wird.

Das Werkstück wird dann in die nächste Reihe von Rillen übertragen oder eingekreist und wieder in die gleichen Rillen eingesetzt. Dieser Prozess wird fortgesetzt, bis die gewünschte Form und Größe erreicht ist. Der Vorteil dieses Verfahrens ist, dass es keine Gratbildung gibt und das Werkstück eine gute Kornstruktur erhält. Zu den Beispielen für diese Methode gehören Achsen, konische Hebel und Blattfedern.

5. Präzisionsschmieden

Dieses Verfahren wurde entwickelt, um die Kosten und den Abfall im Zusammenhang mit der Nachbearbeitung des Schmiedeteils zu reduzieren. Daher braucht das Endprodukt wenig oder gar keine Nachbearbeitung. Kosteneinsparungen ergeben sich aus der Verwendung von weniger Material und damit weniger Ausschuss, der Verringerung des Energieverbrauchs. Dies führt zu einer Verringerung oder Eliminierung der maschinellen Bearbeitung.

Das Präzisionsschmieden erfordert einen geringeren Formschräge, 1° bis 0°. Der Nachteil dieses Verfahrens sind die Kosten, daher wird es nur eingesetzt, wenn eine erhebliche Kostenreduzierung erreicht werden. Beim Präzisionsschmieden werden die Teile in der Regel ohne Erwärmung des Rohlings, der Stange oder des Knüppels geschmiedet. Aluminium kann ein übliches Material sein, das je nach der Endform warm geschmiedet wird. Die Schmierung der zu schmiedenden Teile ist entscheidend für die Verlängerung der Lebensdauer der Gesenke.[8].

6. Isothermschmieden

Beim Isothermschmieden handelt es sich um ein Heißbearbeitungsverfahren, bei dem versucht wird, das Werkstück bei hoher Temperatur zu bearbeiten. Dies kann erreicht werden, indem das Gesenk auf oder etwas unter die ursprüngliche Werkstücktemperatur erwärmt wird; außerdem entfällt die Abkühlung des Werkstücks zwischen der Schnittstelle zwischen Form und Werkstück, da die von der Form aufgebrachten Kräfte das Werkstück erzeugen. Infolgedessen werden die Fließeigenschaften des Metalls erheblich verbessert.

Isothermes Schmieden kann, muss aber nicht im Vakuum durchgeführt werden. Die Ausrüstungskosten für dieses Herstellungsverfahren sind hoch, und auch der zusätzliche Aufwand für diese Art von Verfahren sollte von Fall zu Fall gerechtfertigt werden. Die Vorteile des isothermen Schmiedens sind der geringe Bearbeitungsaufwand, die niedrigen Ausschussraten, die Wiederholbarkeit der Teile und schließlich die nahezu klaren Formen, die aufgrund des geringen Wärmeverlustes den Einsatz kleiner Maschinen für das Schmieden begünstigen[9]. Es gibt auch Nachteile: höhere Kosten für die Gesenke aufgrund der Temperatur und des Drucks, gleichmäßige Heizsysteme, Schutzatmosphären oder Vakuum zur Verringerung der Oxidation von Gesenken und Material sowie niedrige Produktionsraten.

Weitere Informationen finden Sie unter: What Is Forging?

Lesen Sie mehr: Forge Materials And Applications

Referenzen

[1] Cast steel: Forging, archived from the original on 18 February 2009, retrieved 3 March 2010

[2] Retriewed from: https://www.forginal-industrie.com/en/expertise/technical-forging/

[3] Kaushish, J. P. (2008), Manufacturing Processes, PHI Learning, p. 469,

[4] Retriewed from: https://www.manufacturingguide.com/en/open-die-forging

[5]Retriewedfrom:https://www.schulergroup.com/major/us/technologien/produkte/grundlagen_massivumformung_gesenkschmieden/index.html

[6] 50,000 Ton Closed Die Forging Press (PDF). American Society of Mechanical Engineers. 1981. Archived from the original (PDF) on 2012-02-27. Retrieved 2012-05-15.History of the Mesta Press at Alcoa

[7] Retriewed from: https://thepipefitting.com/what-is-press-forging-process.html

[8] Degarmo, E. Paul; Black, J. T.; Kohser, Ronald A. (2011). Materials and Processes in Manufacturing (11th ed.). Wiley

[9] Retriewed from: https://www.qcforge.com/forging-knowledge/

[10] Doege, E., Behrens, B.-A.: Handbuch Umformtechnik: Grundlagen, Technologien, Maschinen (in German), Springer Verlag, 2010, p. 7