Die hohe Beliebtheit von Edelstahl in der Ingenieurwelt ist für die meisten Produktions-/Wartungsanwendungen unbestreitbar. Wenn die Versagensmechanismen der Metalle untersucht werden, können die schädlichen Auswirkungen von Korrosionsversagen leicht genannt werden. Daher kann eine der begehrtesten Korrosionsschutztechniken als die Vorliebe für Edelstähle für die Zielprodukte betrachtet werden. Die Bedeutung von Edelstahl ist den meisten Technikbegeisterten gut bekannt. Die Verbindungstechniken von Edelstahl sind jedoch nicht so beliebt wie der Edelstahl selbst. Einer der kniffligsten Teile der Produktionsphase gewünschter Produkte wird als der Montageprozess betrachtet. Edelstahl weist hohe Festigkeitseigenschaften auf, daher können die Verformungsprozesse der Edelstähle herausfordernd sein. Das Schweißen von Edelstahl kann jedoch die Lösung für die meisten Montageprozesse sein, bei denen die gewünschte Form der Produkte nicht mit Hilfe von plastischen Formverfahren erreicht werden kann. Das Schweißen von Edelstahl ermöglicht es den Herstellern, komplexe Produkte mit verschiedenen Formen herzustellen. Darüber hinaus kann das Schweißen von Edelstahl für bestimmte Abschnitte der Zielprodukte verwendet werden. Wenn beispielsweise der Lieferant nur bestimmte Teile aus Edelstahl verlangt, kann das Schweißen von Edelstahl verwendet werden, um zwei oder mehr verschiedene Legierungen im selben Produkt zu kombinieren.

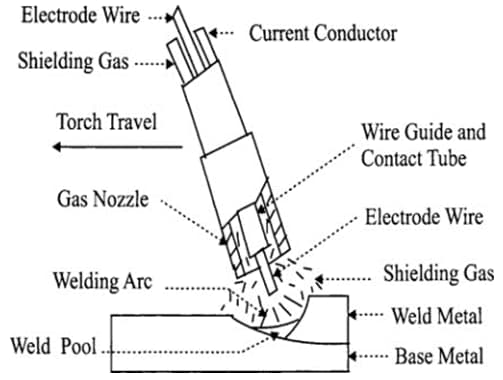

Die hervorragenden Eigenschaften der Edelstähle haben einen großen Anwendungsbereich geschaffen, sodass das Schweißen von Edelstahl zur Notwendigkeit für die meisten Ingenieuranwendungen wurde, bei denen das Ziel darin besteht, die Gefahren von Korrosionsangriffen zu verhindern. Das Schweißen von Edelstahl weist einige charakteristische Eigenschaften auf, aber die für das Schweißen von Edelstahl verwendeten Methoden ähneln sehr denen von gewöhnlichen Kohlenstoffstählen. Die Verfahren für das Schweißen von Edelstahl können für ein besseres Verständnis näher erläutert werden. Eine Auflistung der zahlreichen Schweißmethoden ist jedoch für ein fundiertes Wissen nicht praktikabel. Daher ist eine Auflistung der sechs Methoden des Edelstahlschweißens für Enthusiasten äußerst hilfreich.

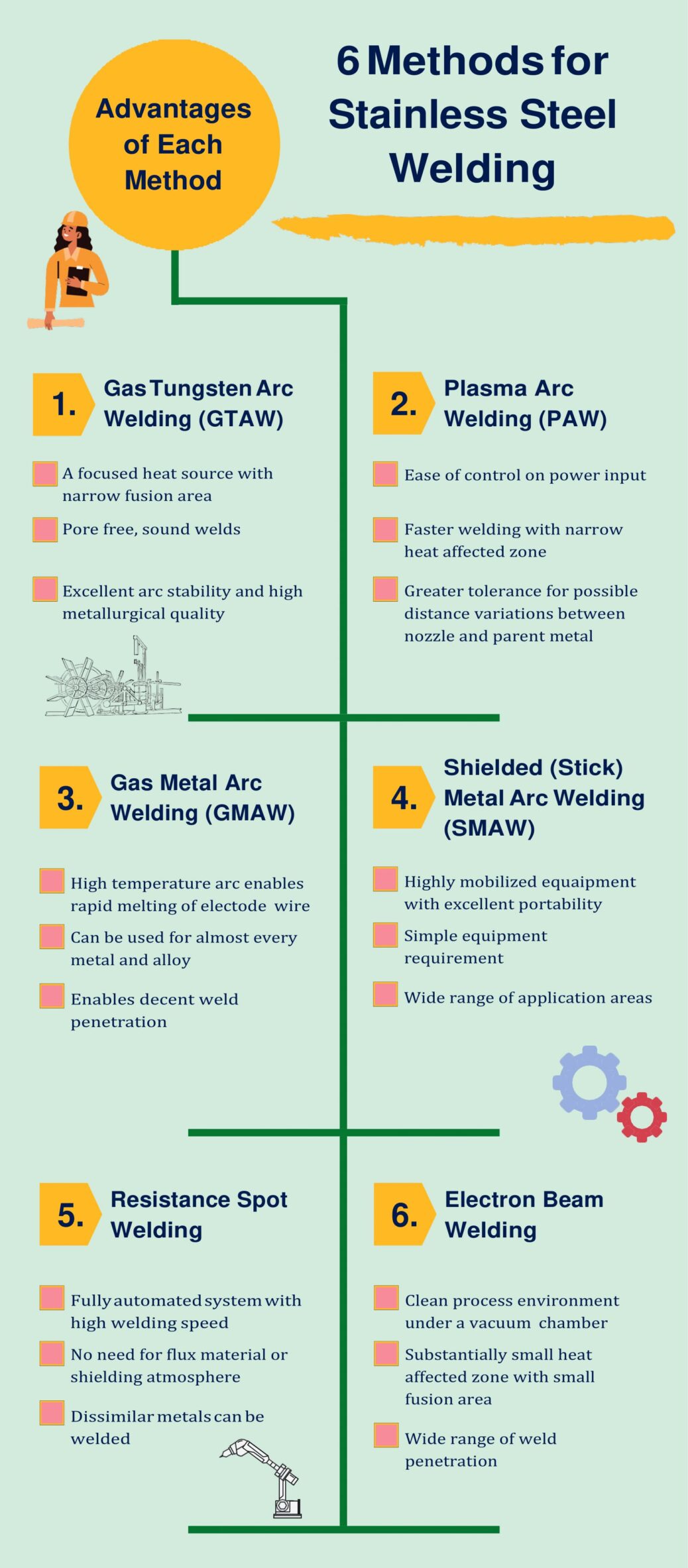

1.Gas Wolfram-Inertgasschweißen (GTAW)

Das Gas Wolfram-Inertgasschweißen ist ein gängiger Prozess für Schweißanwendungen bei Edelstahl. Dieser Prozess wird auch als Wolfram-Inertgasschweißen (TIG) oder Wolfram-Inertgas-Schweißen bezeichnet. Die erforderliche Energie zum Schmelzen des Werkstücks wird erzeugt, indem ein Lichtbogen zwischen der Wolframelektrode und dem Grundmetall erzeugt wird. Beim Erzeugen des Lichtbogens werden inerte oder reduzierende Atmosphären gewählt, um unerwünschte Verbindungen während des Schweißprozesses zu vermeiden. Auch wenn das Gas Wolfram-Inertgasschweißen eine gängige Methode für die meisten Legierungsstähle ist, hat das Schweißen von Edelstahl seine eigenen Anforderungen. Grundsätzlich kann die Polarität der Elektroden und die Art des Stroms (Gleich- oder Wechselstrom) die Breite und die Tiefe der Schweißnaht beeinflussen. Daher werden Schweißanwendungen bei Edelstahl unter Verwendung von Gleichstrom-Elektrode negativ (DCEN) oder Gleichstrom-Gerade-Polarität (DCSP) durchgeführt. Unter diesen Umständen treffen die Elektronen auf das Werkstück, wodurch eine tiefere Penetration sichergestellt wird. Die Wolframelektrode verliert während des Lichtbogens eine geringe Menge an Material. Die Stabilität des Lichtbogens während des Schweißvorgangs ist ein entscheidender Parameter für den ordnungsgemäßen Ablauf des Prozesses. Hier kann das Bereitstellen einer inerten Atmosphäre die Qualität des Schweißens verbessern. Wenn eine inerte Gasatmosphäre gewährleistet ist, wird die Stabilität des erzeugten Lichtbogens erhöht. Die Art der Schutzgase kann vom Grundmetall abhängen. Normalerweise werden Mischungen aus Argon, Helium und Wasserstoff bevorzugt. Die Auswahl der Schutzgasmischung ist jedoch auch für Schweißanwendungen bei Edelstahl entscheidend. Während des Schweißens von Edelstahl werden Argon-Wasserstoff-, Argon-Stickstoff- und Argon-Helium-Wasserstoff-Mischungen in spezifischen Mengen verwendet. Die falsche Auswahl der Art des Schutzgases kann zum Verlust von Legierungselementen führen. Darüber hinaus kann der Verlust von Legierungselementen die Korrosionsbeständigkeitseigenschaften des Edelstahls beeinträchtigen. Daher beeinflusst die Auswahl der geeigneten Atmosphäre direkt die Qualität des Schweißens von Edelstahl. Die Abbildung unten zeigt die Methode des Gas Wolfram-Inertgasschweißens für Schweißanwendungen bei Edelstahl.

Abbildung: Gas Wolfram-Inertgasschweißen für Edelstahlschweißen. Quelle: Antonini, J.M. (2014). Comprehensive Materials Processing || Gesundheitliche Auswirkungen des Schweißens. (), 49–70. doi:10.1016/B978-0-08-096532-1.00807-4

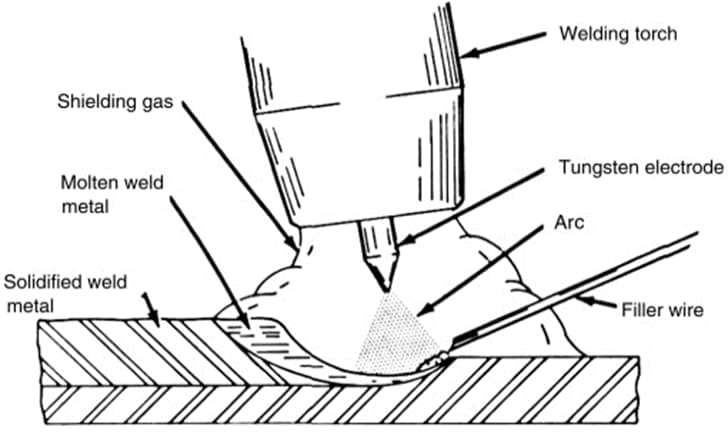

2.Plasmaschweißen mit Lichtbogen (PAW)

Das Plasmaschweißen mit Lichtbogen funktioniert ähnlich wie das Gas Wolfram-Inertgasschweißen in Bezug auf die Arbeitsweise. Die Anwendung des Lichtbogenplasmas unterscheidet sich jedoch etwas von den GTAW-Anwendungen. Beim Plasmaschweißen mit Lichtbogen wird das Lichtbogenplasma aus einer Düse aufgebracht, die die Ausbreitung des Lichtbogens begrenzt. Dadurch kann der Prozess einen Lichtbogen mit übermäßiger Energie erzeugen. Der Lichtbogen des Verfahrens ist schmaler als bei gewöhnlichen Lichtbogenschweißvorgängen, daher kann ein breiterer Strom von Schutzatmosphäre für Edelstahlschweißvorgänge vorteilhaft sein. Die Mischungen der Schutzgase sind ähnlich wie bei GTAW-Anwendungen für Edelstahlschweißprozesse. Das Plasmaschweißen mit Lichtbogen hat einige Vorteile gegenüber der Methode des Gas Wolfram-Inertgasschweißens. Insbesondere bei Edelstahlschweißvorgängen ermöglicht ein kontrollierter Lichtbogen bessere Steuerung der eingebrachten Energie. Da der Gehalt an Legierungselementen bei Edelstahl hoch ist, kann die Wärmeeinflusszone ein Problem für Edelstahlschweißvorgänge darstellen. Der schmalere Lichtbogen des Plasmaschweißens verringert die Größe der möglichen Wärmeeinflusszone. Die folgende Abbildung zeigt die Plasmaschweißvorgänge für das Schweißen von Edelstahl.

Abbildung: Plasmaschweißen mit Lichtbogen, eine gängige Anwendung für das Schweißen von Edelstahl. Quelle: Plasmaschweißen mit Lichtbogen. (2021). Abgerufen im März 2021 von https://www.twi-global.com/technical-knowledge/job-knowledge/plasma-arc-welding-007

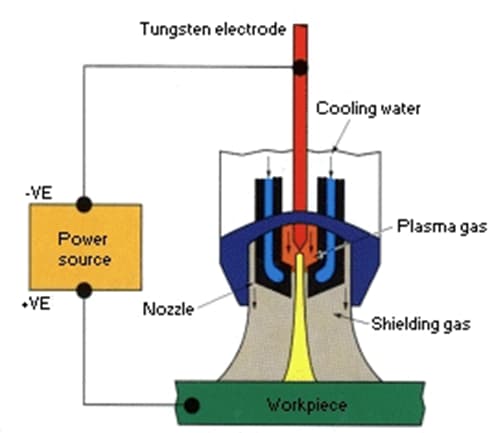

3. Schutzgasschweißen mit Metalllichtbogen (GMAW)

Der Prozess des Schutzgasschweißens mit Metalllichtbogen, auch als Metall-Inertgas-Schweißen bekannt, ähnelt in seiner Grundlage den GMAW- und PAW-Prozessen. Hier wird ein Lichtbogen zwischen der Elektrode und dem Grundmetall erzeugt. Allerdings unterscheidet sich diese Methode von GMAW und PAW durch die Verwendung einer verbrauchbaren Elektrode. Dabei wird eine hohe Stromdichte auf der verbrauchbaren Drahtelektrode aufrechterhalten. Der Schweißmodus für Edelstahlschweißvorgänge kann als Gleichstrom-Elektrode positiv (DCEP) oder als Gleichstrom umgekehrte Polarität (DCRP) ausgewählt werden.

Abbildung: Schutzgasschweißen mit Metalllichtbogen-Methode. Quelle: Naidu, Desineni Subbaram (2003). Modeling, Sensing, and Control of Gas Metal Arc Welding || Schutzgasschweißen mit Metalllichtbogen. 9–93. doi:10.1016/B978-008044066-8/50004-5

4.Geschütztes (Stabelektroden) Metalllichtbogenschweißen (SMAW)

Obwohl die SMAW-Technik eine sehr alte Schweißmethode ist, wird sie aufgrund ihrer Einfachheit immer noch häufig für die meisten Schweißanwendungen verwendet. Daher wird die SMAW-Technik für Edelstahlschweißvorgänge bevorzugt. Die Elektrode der Methode enthält ein Kernmetall, das mit Flussmittelmaterial bedeckt ist. Das Flussmittelmaterial verhindert die Bildung unerwünschter Verbindungen, die für Edelstahlschweißvorgänge schädlich sein können. Im SMAW-Prozess können gebildete Schlacken leicht entfernt werden. Für den Betrieb werden Rutil- oder Kalk-Elektroden verwendet.

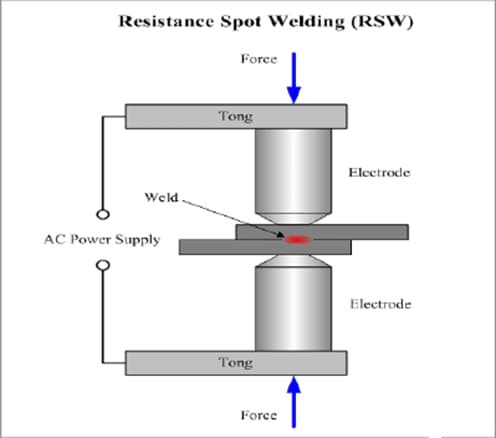

5.Widerstandspunktschweißen

Das Widerstandspunktschweißen wird hauptsächlich zum Verbinden von Edelstahlblechen verwendet. Das Schmelzen der Grundmetalle wird durch das Anlegen eines elektrischen Stroms durch die Werkstücke sichergestellt. Durch entgegengesetzte Ströme entsteht übermäßige Hitze zwischen den Grundmetallen, was eine Verschmelzung an den Grenzen verursacht. Aufgrund seiner Einfachheit und Schnelligkeit wird das Widerstandspunktschweißen für Edelstahlschweißanwendungen bevorzugt. Die untenstehende Abbildung zeigt das Widerstandspunktschweißen.

Abbildung: Widerstandspunktschweißen für die meisten Edelstahlschweißanwendungen. Quelle: Studie über den Effekt von Parametern auf den Widerstandspunktschweißvorgang von ASS316-Material – Wissenschaftliche Abbildung auf ResearchGate. Verfügbar unter: https://www.researchgate.net/figure/Resistance-Spot-Welding-26_fig1_279808169

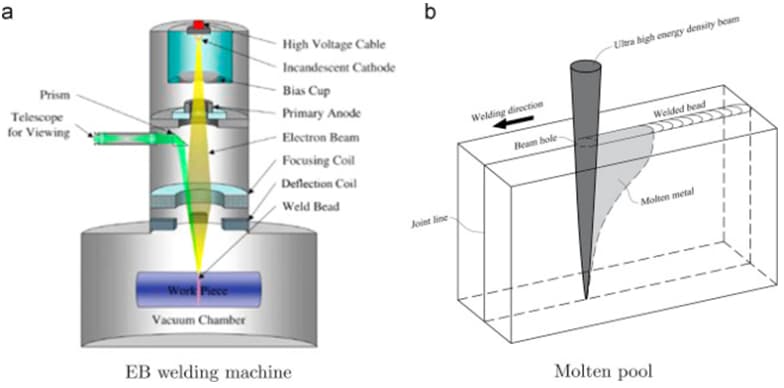

6.Elektronenstrahl-Schweißen

Der Prozess des Elektronenstrahl-Schweißens trifft Elektronen durch das Grundmetall, wo hohe Energie auftritt. Dadurch wird das Schmelzen des Werkstücks durch die Kollisionen der Elektronen gewährleistet. Mit dem Elektronenstrahlschweißen können tiefe und schmale Schweißnähte erzeugt werden. Dadurch wird die Anfälligkeit für die Wärmeeinflusszone minimiert, was für das Schweißen von Edelstahl vorteilhaft ist. Der Elektronenstrahlprozess für Edelstahlschweißanwendungen wird unten dargestellt.

Abbildung: Elektronenstrahl-Schweißen. Quelle: Chiumenti, M.; Cervera, M.; Dialami, N.; Wu, B.; Jinwei, L.; Agelet de Saracibar, C. (2016). Numerical modeling of the electron beam welding and its experimental validation. Finite Elements in Analysis and Design, 121(), 118–133. doi:10.1016/j.finel.2016.07.003

Andere interessante Artikel: What You Should Know About Structural Steel Fabrication

Quellen

Cunat, P. (2007). The welding of stainless steel [E-Book]. Abgerufen von https://www.worldstainless.org/Files/issf/non-image-files/PDF/Euro_Inox/BrochureWeldability_EN.pdf Antonini, J.M. (2014). Comprehensive Materials Processing || Health Effects Associated with Welding. , (), 49–70. doi:10.1016/B978-0-08-096532-1.00807-4